Język

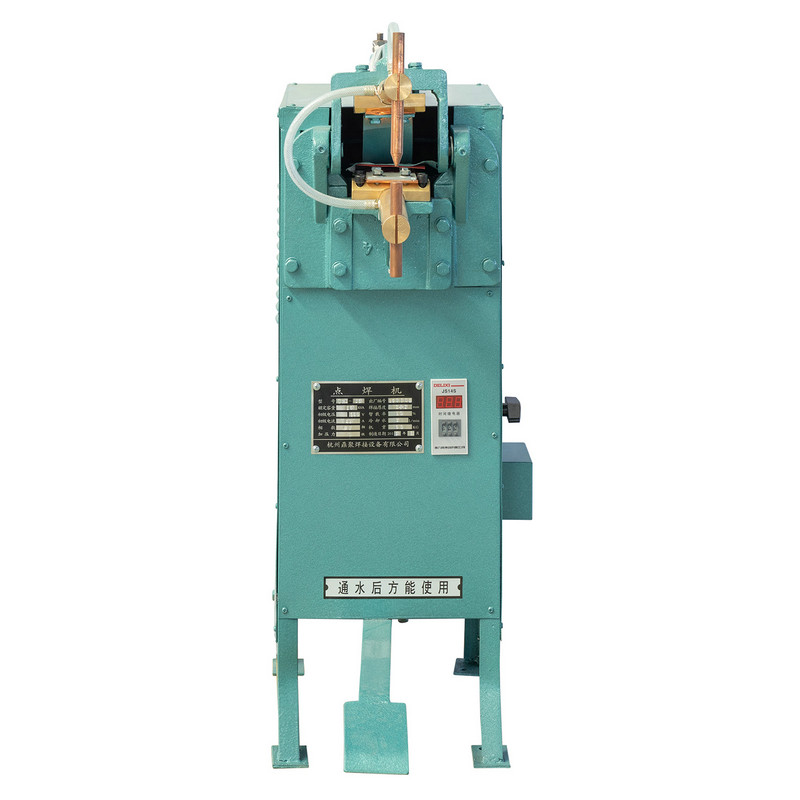

Zgrzewarka punktowa AC jest szeroko stosowanym narzędziem przemysłowym w procesach łączenia metali, szczególnie w przemyśle motlubyzacyjnym, ...

CZYTAJ WIĘCEJ

Zgrzewarka punktowa AC jest szeroko stosowanym narzędziem przemysłowym w procesach łączenia metali, szczególnie w przemyśle motlubyzacyjnym, ...

CZYTAJ WIĘCEJ

The Stabilna wydajność zgrzewarki doczołowej jest krytycznym wyposażeniem w nowoczesnych procesach obróbki rur i spawalnictwie przemysłowym....

CZYTAJ WIĘCEJ

The dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem to specjalistyczne urządzenie przemysłowe szeroko stosowane w zastosowania...

CZYTAJ WIĘCEJ

The Pneumatyczna zgrzewarka doczołowa o zerowym zużyciu z metalową powłoką stało się kluczowym narzędziem w branżach, w których istot...

CZYTAJ WIĘCEJ

A stabilna pneumatyczna zgrzewarka doczołowa do mocowania przedmiotu obrabianego jest niezbędnym narzędziem w produkcji przemysłowej ...

CZYTAJ WIĘCEJAgregat chłodniczy : Jak stać się podstawową siłą napędową nowoczesnego systemu chłodzenia przemysłowego?

W dziedzinie współczesnego przemysłu, wraz z szybkim rozwojem nauki i technologii oraz ciągłym doskonaleniem zapotrzebowania na produkcję, w nieskończonym strumieniu pojawiają się różne rodzaje precyzyjnych urządzeń i linii produkcyjnych o wysokiej wydajności. Podczas gdy urządzenia te działają wydajnie, generują również dużo ciepła. Jeśli ciepło nie zostanie rozproszone w czasie, wpłynie to nie tylko na stabilność i żywotność urządzenia, ale także może powodować poważne wypadki bezpieczeństwa. W tym kontekście chłodnica, jako wydajne i niezawodne urządzenie chłodzące, stopniowo stał się podstawową siłą napędową nowoczesnych systemów chłodzenia przemysłowego. Jak więc chłodnica osiąga tę rolę?

Zasada pracy chłodnicy jest stosunkowo prosta, ale bardzo wydajna. Osiąga głównie chłodzenie wody chłodzącej przez krążenie czynnika chłodniczego. Czynnik chłodniczy wchłania ciepło wody chłodzącej w parowniku i odparowuje, tworząc niską temperaturę i pary niskociśnieniowe, które są następnie ściskane w wysokiej temperaturze i gazu wysokiego ciśnienia przez sprężarkę, a następnie przechodzi przez kondensator w celu przeniesienia ciepła do środowiska zewnętrznego, a ostatecznie wraca do wyparki w płynnej formie, tworząc pełny cykl. W tym procesie woda chłodząca jest nieustannie chłodzona przez czynnik chłodniczy, osiągając w ten sposób efekt chłodzenia sprzętu przemysłowego.

Pole aplikacji agregatów chłodniczych jest wyjątkowo szerokie. W branży produkcyjnej, niezależnie od tego, czy jest to przetwarzanie metalu, formowanie tworzyw sztucznych, czy produkcja półprzewodników, temperatura środowiska produkcyjnego musi być ściśle kontrolowana, aby zapewnić jakość i wydajność produktów produktów. Agredywacze mogą zapewnić stabilne i precyzyjne efekty chłodzenia, zapewniając solidną ochronę tych procesów produkcyjnych. Agredywacze odgrywają również niezbędną rolę w branżach, takich jak centra danych, sprzęt medyczny i przetwarzanie żywności. Centra danych muszą utrzymywać serwery i inne urządzenia działające w niskich temperaturach, aby zapobiec utracie danych i uszkodzeniu sprzętu; Sprzęt medyczny wymaga stabilnego środowiska temperaturowego, aby zapewnić sprawny postęp operacji i zachowanie leków; Podczas przetwarzania żywności sprzęt chłodzący może zapewnić świeżość i bezpieczeństwo żywności.

Zalety agregatów chłodniczego leżą nie tylko w szerokim zakresie zastosowań, ale także w ich ciągłej innowacji technologicznej i poprawie wydajności. Dzięki ciągłemu doskonaleniu wymagań nowoczesnej branży w systemach chłodzenia, agregaty chłodnicy stale przechodzą innowacje technologiczne. Zastosowanie bardziej wydajnej technologii sprężarki i wymiennika ciepła może znacznie poprawić wydajność chłodzenia i zmniejszyć zużycie energii; Inteligentne systemy sterowania mogą osiągnąć precyzyjną kontrolę procesu chłodzenia i poprawić stabilność i niezawodność systemu.

Agredywacze muszą również zwracać uwagę na niektóre problemy podczas użytkowania. Regularna konserwacja i opieka są kluczem do zapewnienia długoterminowego i stabilnego działania chłodnic. Obejmuje to czyszczenie skraplacza, sprawdzanie wycieków czynników chłodniczych, zastępowanie filtrów itp. Jest również bardzo ważne, aby rozsądne wybór modelu i specyfikacji agregatu. Różne środowiska produkcyjne i sprzęt mają różne wymagania dotyczące efektów chłodzenia, dlatego konieczne jest wybór według rzeczywistych warunków, aby zapewnić najlepszy efekt systemu chłodzenia.