Tło branżowe i znaczenie zastosowań

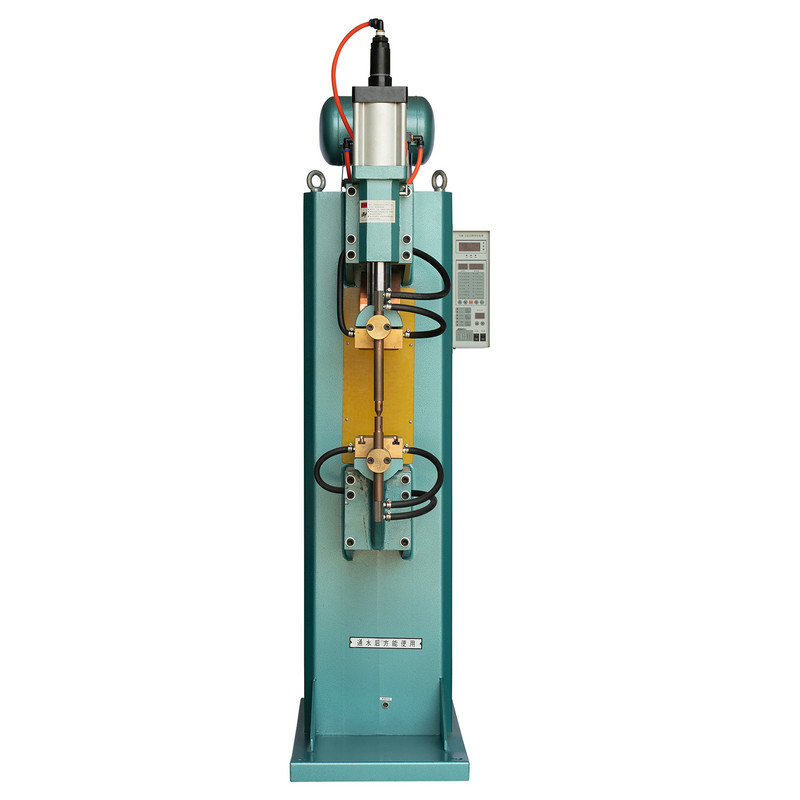

Zgrzewanie punktowe oporowe (RSW) pozostaje podstawą montażu blach w różnych sektorach, od motoryzacji i sprzętu AGD po podkonstrukcje lotnicze i zespoły akumulatorów. Przez dziesięciolecia zgrzewarki punktowe sterowane pedałem są podstawowymi narzędziami na stanowiskach montażowych, gdzie wymagana jest kontrolowana interwencja ręczna. Wśród nich Zgrzewarka punktowa z pedałem o regulowanym czasie zgrzewania umożliwiło operatorom zmianę czasu trwania spawania w zależności od grubości materiału, warunków powłoki i konstrukcji złącza.

Tradycyjne spawarki wykorzystujące transformator prądu przemiennego (AC) zapewniają niezawodne dostarczanie energii w wielu typowych zastosowaniach przemysłowych. Jednak ewoluujący krajobraz produkcyjny — naznaczony zapotrzebowaniem na wyższa przepustowość, powtarzalność i integracja cyfrowa — napędza dyskusje inżynieryjne na temat nowszych, inwerterowych zasilaczy spawalniczych. W tym kontekście wyłania się centralne pytanie: Czy sterowane falownikiem zgrzewarki punktowe z pedałem zastępują na dużą skalę tradycyjne modele prądu przemiennego i jakie są systemowe implikacje tego przejścia?

Aby rozwiązać ten problem, badamy obie technologie od Perspektywa inżynierii systemów , kładąc nacisk na podstawowe cechy wydajności, wyzwania związane z integracją, kwestie cyklu życia i gotowość na przyszłość.

Podstawowe wyzwania techniczne w branży zgrzewania punktowego

Sterowanie elektryczne i termiczne

Osiągnięto jedną z najważniejszych złożoności w zakresie jakości zgrzein oporowych stałe wytwarzanie ciepła w oparciu o szereg czynników dynamicznych:

- Zmienność grubości materiału i przewodności elektrycznej

- Warunki powierzchniowe, takie jak powłoki lub warstwy tlenków

- Zużycie elektrody zmieniające rezystancję styku

Osiągnięcie powtarzalnych wyników wymaga precyzyjnej kontroli wielkość prądu i czas trwania . Podczas gdy spawarki prądu przemiennego wykorzystujące transformatory zazwyczaj po ustawieniu zapewniają profile prądu stałego, umożliwiają to źródła oparte na inwerterach drobnoziarnista modulacja przebiegu i czasu trwania prądu, szczególnie w przypadku stosowania ze sterownikami programowalnymi.

Efektywność energetyczna i zarządzanie ciepłem

Tradycyjni spawacze prądu przemiennego z natury są zaangażowani wyższy pobór mocy biernej ze względu na charakter ciężkich transformatorów niskiej częstotliwości. Powoduje to:

- Zwiększony szczytowy pobór energii

- Wyższe obciążenie termiczne zasilacza spawalniczego

- Potencjalne nieefektywności w środowiskach o rygorystycznych budżetach mocy

Z kolei rozwiązania oparte na falownikach mogą dostarczać moc o wysokiej częstotliwości zmniejszone straty , choć kosztem wymagania bardziej złożonej elektroniki mocy i algorytmów sterujących.

Integracja i sterowanie cyfrowe

W wielu nowoczesnych zakładach coraz ważniejsza jest dokumentacja spawalnicza, identyfikowalność procesów i integracja cyfrowa (Przemysł 4.0). Wyzwania obejmują:

- Rejestrowanie danych spawania (prąd, czas, siła) w celu zapewnienia jakości

- Integracja spawaczy z systemem MES (Manufacturing Execution Systems)

- Wspieranie adaptacyjnych strategii sterowania opartych na informacjach zwrotnych z czujników

Tradycyjne systemy prądu przemiennego mają często ograniczone natywne dane wyjściowe, podczas gdy systemy oparte na falownikach mogą to ułatwić komunikację cyfrową w czasie rzeczywistym z sieciami fabrycznymi.

Kluczowe ścieżki techniczne i rozwiązania na poziomie systemowym

Sterowanie mocą w oparciu o falownik

Sercem systemu spawania sterowanego inwerterem jest możliwość konwersji prądu przemiennego na prąd stały o wysokiej częstotliwości, a następnie syntezy precyzyjnych przebiegów prądu dostosowanych do spawania oporowego. Do zalet technicznych należą:

| Atrybut techniczny | System oparty na transformatorze prądu przemiennego | System sterowany inwerterem |

| Kontrola wyjścia | Transformator stopniowy lub zmienny | Sterowanie prądem PWM (modulacja szerokości impulsu). |

| Czas trwania spoiny | Ustawianie za pomocą timera mechanicznego lub podstawowego timera elektronicznego | Ustawiany za pomocą cyfrowego timera o wysokiej rozdzielczości |

| Rejestrowanie danych | Ograniczona | Rozbudowane (cyfrowe przechowywanie i eksport) |

| Efektywność energetyczna | Umiarkowane | Wyższa ze względu na mniejsze straty |

| Integracja | Samodzielny | Możliwość pracy w sieci (Ethernet/szeregowy) |

| Rozmiar/waga | Duży i ciężki | Bardziej kompaktowy i lżejszy |

| Pobór mocy biernej | Wysoka | Niższy |

Z punktu widzenia systemu umożliwia sterowanie mocą w oparciu o falownik precyzyjne kształtowanie profilu prądu spawania , co poprawia spójność i powtarzalność — szczególnie istotne, gdy wymagane są ścisłe tolerancje i identyfikowalność.

Regulowany czas spawania i sprzężenie zwrotne w pętli zamkniętej

Zarówno w systemach tradycyjnych, jak i opartych na falownikach Zgrzewarka punktowa z pedałem o regulowanym czasie zgrzewania koncepcja pozostaje kluczowa. Można jednak wdrożyć systemy inwerterowe sprzężenie zwrotne w zamkniętej pętli takie jak monitorowanie prądu lub rezystancji w czasie rzeczywistym, umożliwiające korekty adaptacyjne w połowie cyklu. Jest to szczególnie przydatne podczas spawania stosy z różnych materiałów lub radzenie sobie ze zmiennymi warunkami elektrody.

Siła elektrody i stabilność procesu

Niezależnie od źródła zasilania, kontrola ciśnienia elektrody pozostaje wyzwaniem na poziomie systemu. Łącząc precyzyjną kontrolę prądu (z falowników) z przyłożenie siły za pomocą serwomotoru lub sprężyny zapewnia stabilne tworzenie się bryłek i redukuje wady spoin.

Typowe scenariusze zastosowań i analiza architektury systemu

Scenariusz A: Montaż ręczny przy dużym mieszaniu/małej objętości

W zakładach produkcyjnych o zmiennych projektach części i ograniczonej automatyzacji często preferowane są zgrzewarki punktowe z pedałem, ponieważ operatorzy mogą ze zręcznością kontrolować rozmieszczenie i kolejność. W tych środowiskach:

- Spawacze działają przede wszystkim w oparciu o wskazówki wizualne i doświadczenie operatora

- Rejestrowanie danych może mieć znaczenie drugorzędne

- Szybkie zmiany konfiguracji są powszechne

W takich scenariuszach odpowiednie mogą być zarówno systemy tradycyjne, jak i systemy sterowane inwerterem. Jednak systemy inwerterowe zapewniają dodatkowe programowalność ograniczająca domysły operatora , umożliwiając zapisywanie parametrów spawania w formie receptur. Zwiększa to niezawodność, gdy wielu operatorów korzysta ze wspólnego sprzętu.

Scenariusz B: Produkcja średniego poziomu z wymogami identyfikowalności

Pojawiające się standardy jakości w sektorach takich jak obudowy elektroniki lub moduły akumulatorowe wymagają dokumentacja procesu :

- Profil prądu spawania na złącze

- Rzeczywisty czas spawania a docelowy

- Identyfikator operatora i sygnatura czasowa

W tych architekturach inwertorowe systemy spawania z interfejsami cyfrowymi są wyraźnie korzystne. Typowa architektura systemu może obejmować:

Pedał operatora --> Zasilanie inwertera --> Głowica spawająca

|

PLC/sterownik

|

MES / Baza danych jakości (przez sieć)

Ta konfiguracja umożliwia komunikacja dwukierunkowa gdzie sterownik może sprawdzić kody części, wybrać odpowiednie receptury spawania i przechwycić parametry spoiny.

Scenariusz C: Zintegrowane komórki robotyczne

W zrobotyzowanych gniazdach spawalniczych zasilacz spawalniczy musi współpracować ze sterownikami ruchu, systemami wizyjnymi i blokadami bezpieczeństwa. Zasilacze inwerterowe sprawdzają się tutaj dobrze ze względu na:

- Kompaktowy ślad

- Szybkie sterowanie cyfrowe

- Zsynchronizowane wyzwalanie z ruchem robota

W takich systemach Zgrzewarka punktowa z pedałem o regulowanym czasie zgrzewania koncepcja przekłada się na cyfrowe sygnały wyzwalające, a nie na fizyczne pedały, chociaż podstawowe zasady ruchu i synchronizacji pozostają niezmienne.

Wpływ techniczny na wydajność, niezawodność, wydajność i konserwację

Jakość i spójność spoin

Systemy sterowane inwerterem zmniejszają wahania, umożliwiając programowalne kształty przebiegów prądu i taktowanie w wysokiej rozdzielczości (poniżej milisekundy). Powoduje to:

- Ściślejsza kontrola nad dopływem ciepła

- Zmniejszone rozpryski i przyklejanie się elektrod

- Większa stabilność procesu na różnych zmianach

Tradycyjne systemy prądu przemiennego mogą osiągnąć akceptowalne wyniki, ale często polegają na umiejętnościach operatora, aby skompensować nieodłączną zmienność elektryczną i termiczną.

Wydajność operacyjna

Wyższa efektywność energetyczna w układach inwerterowych objawia się:

- Niższy szczytowy pobór mocy

- Obniżone opłaty za zapotrzebowanie w obiektach wrażliwych na moc

- Mniej ciepła w zasilaczu spawania, co upraszcza wymagania dotyczące chłodzenia

Może to przełożyć się na oszczędności kosztów operacyjnych, szczególnie w środowiskach o dużym natężeniu ruchu.

Niezawodność i trwałość

Złożoność elektroniki falownika rodzi pytania dotyczące:

- Wrażliwość na hałas przemysłowy i wahania napięcia

- Długoterminowa niezawodność półprzewodników mocy pod obciążeniami spawalniczymi

Jednakże nowoczesne konstrukcje zawierają solidne zabezpieczenia (przetężenie, przegrzanie, tłumienie przepięć) oraz modułową elektronikę mocy, która ułatwia konserwacja predykcyjna .

Możliwość serwisowania i konserwacji

Tradycyjne systemy klimatyzacji, z mniejszą liczbą komponentów cyfrowych, mogą być postrzegane jako prostsze w obsłudze na podstawowym poziomie. Natomiast systemy inwerterowe:

- Wymagaj narzędzi diagnostycznych do rozwiązywania problemów na poziomie kontrolera

- Umożliwia zdalne monitorowanie kodów błędów i trendów wydajności

Dla zespołów konserwacyjnych oznacza to inwestowanie w podnoszenie kwalifikacji ale zyskujesz lepszą izolację usterek i wskaźniki czasu pracy.

Trendy branżowe i przyszłe kierunki technologii

Cyfryzacja i integracja Przemysłu 4.0

We wszystkich sektorach produkcyjnych nasila się dążenie do systemów połączonych:

- Analiza danych spawania w celu usprawnienia procesu

- Pulpity nawigacyjne w czasie rzeczywistym do monitorowania produkcji

- Konserwacja predykcyjna oparta na sygnaturach elektrycznych i termicznych

Tendencja ta z natury faworyzuje architektury oparte na falownikach, umożliwiające komunikację cyfrową.

Spawanie adaptacyjne i sterowanie w pętli zamkniętej

Nowe badania i rozwój produktów skupiają się na adaptacyjna kontrola spoiny :

- Monitorowanie rzeczywistych wskaźników powstawania bryłek

- Dostosowywanie aktualnego profilu w czasie rzeczywistym

- Dynamiczna kompensacja zużycia elektrody

Takie możliwości są trudne do wdrożenia w systemach zawierających wyłącznie transformatory.

Hybrydowe architektury zasilania

Przyszłe systemy mogą łączyć trwałość transformatorów prądu przemiennego z cyfrowe pętle sterujące falownikiem , oferując trwałość tradycyjnych konstrukcji ze zwiększoną szczegółowością sterowania.

Zrównoważony rozwój i optymalizacja energetyczna

Producenci coraz częściej określają ilościowo zużycie energii na poziomie ogniwa spawalniczego. Systemy inwerterowe, z wyższy współczynnik mocy i mniejsze straty , dostosować się do celów zrównoważonego rozwoju i inicjatyw w zakresie sprawozdawczości energetycznej.

Podsumowanie: Wartość na poziomie systemu i znaczenie inżynieryjne

Badanie krajobrazu systemy technologii zgrzewania punktowego na pedałach z inżynierskiego punktu widzenia pokazuje, że:

- Systemy sterowane falownikiem oferują wyższą precyzję, większe możliwości integracji i lepszą obsługę danych w porównaniu z tradycyjnymi modelami AC.

- Tradycyjne spawacze zasilane prądem przemiennym pozostają przydatne tam, gdzie najważniejsza jest prostota, solidność i niski koszt.

- Wybór pomiędzy technologiami powinien być dokonywany w oparciu o wymagania na poziomie systemu — włączając w to identyfikowalność procesów, integrację z sieciami fabryk, budżety energetyczne i strategię konserwacji — a nie wyłącznie na cechach na poziomie produktu.

- Rola Zgrzewarka punktowa z pedałem o regulowanym czasie zgrzewania utrzymuje się w obu paradygmatach, ale jego wdrożenie i optymalizacja znacznie się poprawiają dzięki sterowaniu falownikiem.

Nie oznacza to hurtowej wymiany modeli AC, ale: przejście technologiczne w kierunku systemów bardziej cyfrowych i energooszczędnych do zastosowań, w których te atrybuty zapewniają mierzalną wartość inżynieryjną.

Często zadawane pytania

1. Co definiuje zgrzewarkę punktową sterowaną inwerterem z pedałem?

Sterowana falownikiem zgrzewarka punktowa z pedałem wykorzystuje elektronikę mocy do przekształcania przychodzącego prądu przemiennego na prąd stały o wysokiej częstotliwości, a następnie syntetyzuje kontrolowane profile prądu, zapewniając lepszą kontrolę nad parametrami spawania w porównaniu z systemami napędzanymi bezpośrednio transformatorem.

2. Dlaczego regulowany czas spawania ma znaczenie?

Regulowany czas spawania pozwala inżynierom dostosować dopływ ciepła do składu i grubości materiału, zapewniając spójne formowanie bryłek i minimalizując defekty.

3. Czy systemy inwerterowe są droższe w utrzymaniu?

Mogą wymagać specjalistycznych narzędzi diagnostycznych i szkolenia, ale ich cyfrowe możliwości raportowania usterek i konserwacji predykcyjnej często ograniczają nieplanowane przestoje.

4. Czy inwerter i systemy prądu przemiennego mogą współistnieć w tym samym hali produkcyjnej?

Tak. Wybór powinien być zgodny z wymaganiami systemowymi; Komórki dokumentacyjne o wysokim skrypcie korzystają z falowników, podczas gdy proste zadania produkcyjne mogą być dobrze obsługiwane przez modele prądu przemiennego.

5. W jaki sposób systemy inwerterowe wspierają Przemysł 4.0?

Ułatwiając cyfrowe protokoły komunikacyjne (Ethernet/IP, Modbus) i umożliwiając gromadzenie danych w czasie rzeczywistym, wzmacniając analitykę i integrację z systemami realizacji produkcji.

Referencje

- R. Nycz, „Podstawy i procesy zgrzewania oporowego”, Journal of Manufacturing Science and Engineering , tom. 142, nie. 3, 2020.

- A. Chryssolouris, Systemy produkcyjne: teoria i praktyka , Wydanie 3, Springer, 2018.

- M. F. Zaeh i G. Branner, „Efektywność energetyczna w procesach spawalniczych: stan wiedzy i perspektywy na przyszłość”, Dziennik spawalniczy , tom. 97, nie. 12.2019.