Zapewnienie bezpieczeństwo operacyjne jest głównym problemem w przemysłowych operacjach spawalniczych. The dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem jest szeroko stosowany ze względu na swoją wydajność i precyzję łączenia rur termoplastycznych. Pomimo automatyzacji i funkcji bezpieczeństwa, mogą wystąpić sytuacje wymagające wyłączenie awaryjne . Zrozumienie prawidłowej procedury ma kluczowe znaczenie dla zapobiegania uszkodzeniom sprzętu, zapewnienia bezpieczeństwa pracowników i utrzymania integralności produktu.

Zrozumienie dwustopniowej pneumatycznej zgrzewarki doczołowej

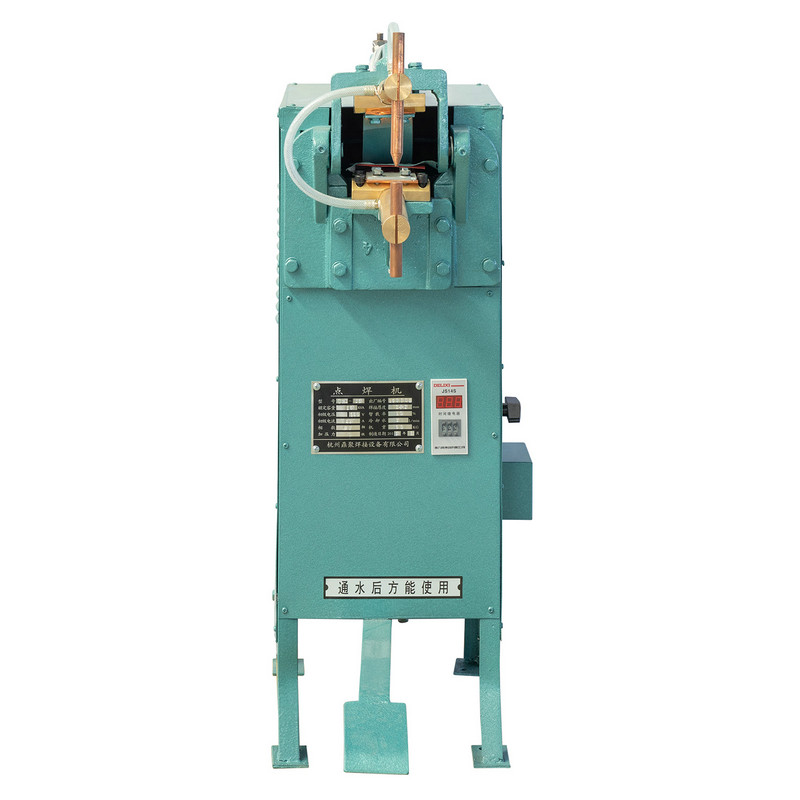

The dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem działa poprzez połączenie kontrolowanego ciśnienia pneumatycznego z precyzyjnym ogrzewaniem końcówek rur. Jego dwustopniowy mechanizm zapewnia równomierne przyłożenie nacisku, redukując defekty, takie jak niewspółosiowość lub tworzenie się pustych przestrzeni. Operatorzy muszą się z tym zapoznać kluczowe komponenty w tym siłowniki pneumatyczne, płyty grzewcze, panel sterowania i blokady bezpieczeństwa. Solidne zrozumienie tych elementów jest niezbędne podczas wykonywania procedur awaryjnych.

Typowy przepływ pracy obejmuje:

- Przygotowanie rur: Czyszczenie i wyrównywanie końcówek rur.

- Etap nagrzewania: Kontrolowane dostarczanie ciepła w celu zmiękczenia końców rur.

- Etap zgrzewania doczołowego: Zastosowanie docisku pneumatycznego w celu stopienia końcówek.

- Etap chłodzenia: Utrzymywanie ciśnienia podczas krzepnięcia materiału.

Wyłączenie awaryjne zakłóca tę sekwencję, powodując natychmiastowe zatrzymanie operacji i zapobieganie potencjalnym zagrożeniom.

Sytuacje wymagające wyłączenia awaryjnego

Kilka scenariuszy może wymagać natychmiastowej interwencji:

- Nieoczekiwana awaria sprzętu: Awaria siłownika pneumatycznego, błędy układu sterowania lub awaria płyty grzewczej.

- Ryzyko bezpieczeństwa operatora: Obecność ciał obcych, przypadkowy kontakt z gorącymi powierzchniami lub wykrycie wycieków gazu.

- Kwestie materialne: Nieprawidłowe wymiary rur lub zanieczyszczenia pogarszające jakość spoin.

- Zagrożenia dla środowiska: Skoki napięcia, pożar lub inne niebezpieczne warunki pracy.

Szybkie rozpoznanie tych sygnałów umożliwia operatorom zainicjowanie wyłączenie awaryjne procedurę bezpiecznie.

Procedura awaryjnego wyłączania krok po kroku

Wykonywanie awaryjnego wyłączania na a dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem wymaga systematycznego podejścia. Zabieg można podzielić na trzy etapy: początkowa odpowiedź , izolacja systemu , i kontrola po wyłączeniu .

Wstępna odpowiedź

- Zaalarmuj personel: Natychmiast powiadom wszystkich operatorów i pobliski personel o sytuacji awaryjnej.

- Aktywuj zatrzymanie awaryjne (E-stop): Większość maszyn jest wyposażona w widoczne przyciski zatrzymania awaryjnego . Naciśnięcie tego przycisku zatrzymuje ruch pneumatyczny i wyłącza elementy grzejne.

- Odciąć główne zasilanie: Odłącz główne zasilanie elektryczne, aby zapewnić całkowite wyłączenie. Zapobiega to przypadkowemu włączeniu podczas interwencji.

Izolacja systemu

Po zatrzymaniu maszyny:

- Rozhermetyzować układy pneumatyczne: Uwolnij nagromadzone ciśnienie w przewodach pneumatycznych, aby uniknąć nagłego ruchu siłownika.

- Odłącz układy pomocnicze: Wyłącz chłodzenie, wentylację i wszelkie urządzenia dodatkowe podłączone do maszyny.

- Bezpieczny materiał rury: Ostrożnie usuń wszelkie rury, które mogą być częściowo zespawane, aby uniknąć oparzeń lub obrażeń mechanicznych.

Kontrola po wyłączeniu

Po natychmiastowym wyłączeniu:

- Kontrola wzrokowa: Sprawdź maszynę pod kątem widocznych uszkodzeń, luźnych elementów lub nieszczelnych połączeń.

- Diagnostyka operacyjna: Sprawdź panel sterowania i czujniki pod kątem kodów błędów.

- Dokumentacja: Zapisz zdarzenie, podając jego przyczyny, zaobserwowane awarie i podjęte działania. Właściwa dokumentacja pomaga w konserwacja zapobiegawcza i przyszłe rozwiązywanie problemów.

Tabela 1 poniżej podsumowano zalecane działania związane z wyłączeniem awaryjnym:

| Faza | Kroki akcji | Kluczowe rozważania |

| Wstępna odpowiedź | Powiadom personel, naciśnij przycisk E-stop, odetnij zasilanie | Natychmiastowe łagodzenie zagrożenia |

| Izolacja systemu | Rozhermetyzować pneumatykę, odłączyć układy pomocnicze, zabezpieczyć rury | Zapobiegaj zagrożeniom wtórnym |

| Kontrola po wyłączeniu | Kontrola wizualna, przegląd diagnostyczny, dokumentacja | Zidentyfikuj przyczyny i przygotuj się do bezpiecznego ponownego uruchomienia |

Środki bezpieczeństwa przed wykonaniem wyłączenia

Chociaż wyłączenie awaryjne jest reaktywne, to pewne środki zapobiegawcze zmniejszyć prawdopodobieństwo wystąpienia niebezpiecznych sytuacji:

- Rutynowa konserwacja: Regularna kontrola zaworów pneumatycznych, płyt grzewczych i przewodów elektrycznych zapewnia niezawodność działania.

- Szkolenie operatora: Personel powinien być zaznajomiony ze sterowaniem maszyną, kodami błędów i procedurami awaryjnymi.

- Monitoring środowiska: Upewnij się, że miejsce pracy jest wolne od przeszkód, materiałów palnych i nadmiernej wilgoci.

- Oznakowanie bezpieczeństwa i środki ochrony indywidualnej: Niezbędne jest właściwe oznakowanie i stosowanie środków ochrony osobistej, takich jak rękawice, osłony twarzy i obuwie ochronne.

Integracja tych praktyk gwarantuje, że w przypadku wystąpienia sytuacji awaryjnej wyłączenie będzie możliwe sprawnie i bezpiecznie.

Typowe wyzwania podczas awaryjnego wyłączania

Operatorzy mogą napotkać przeszkody, w tym:

- Opóźniona reakcja na zatrzymanie awaryjne: Bezwładność pneumatyczna może spowodować niewielki ruch siłownika nawet po naciśnięciu przycisku.

- Ciepło resztkowe: Płyty grzewcze i spawane materiały pozostają gorące, co wymaga ostrożnego obchodzenia się z nimi.

- Częściowe uwięzienie spoiny: Rury częściowo stopione mogą być trudne do usunięcia bez użycia narzędzi.

- Czas przywrócenia zasilania: Przedwczesne przywrócenie zasilania może spowodować przypadkową aktywację.

Dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem użytkownicy powinni zostać przeszkoleni w zakresie przewidywania tych wyzwań i przyjmowania strategii łagodzących.

Zapewnienie weld quality after emergency shutdown

Zatrzymanie procesu spawania w połowie cyklu może mieć wpływ na jakość spoiny. Zaleca się:

- Sprawdź częściowo zespawane rury pod kątem deformacja powierzchni , pęknięcia lub niepełne stopienie.

- Przed przystąpieniem do nowego spawania ponownie przytnij i ponownie wyrównaj rury.

- Rejestruj odchylenia w dziennik kontroli jakości aby śledzić wzorce i zapobiegać ich ponownemu wystąpieniu.

Tabela 2 zawiera przegląd zagadnień związanych z jakością spoiny po wyłączeniu:

| Aspekt | Potencjalny problem | Zalecane działanie |

| Wyrównanie rur | Źle ustawione końcówki | Przed ponownym spawaniem wyrównaj za pomocą zacisków |

| Ekspozycja na ciepło | Nadmierne lub niewystarczające ogrzewanie | Sprawdź profil ogrzewania, w razie potrzeby przeprowadź ponowną kalibrację |

| Aplikacja ciśnieniowa | Nierówny lub przerywany | Ponownie oceń ustawienia ciśnienia, sprawdź siłowniki |

| Integralność materiału | Pęknięcia lub deformacje | Odrzuć zainfekowane sekcje |

Ponowne uruchomienie po wyłączeniu awaryjnym

Po ustaleniu przyczyny awarii, dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem można ponownie uruchomić, przestrzegając protokołów bezpieczeństwa:

- Upewnij się, że wszystkie przewody pneumatyczne są pozbawione ciśnienia.

- Upewnij się, że połączenia elektryczne są pewne, a układ sterowania nie wyświetla kodów błędów.

- Ostrożnie ponownie wprowadź materiał rury, przestrzegając standardów wyrównania i czyszczenia.

- Przeprowadzić próbne spawanie, aby sprawdzić stabilność systemu i dokładność działania.

Operatorzy powinni unikać przyspieszania tej fazy, aby zapobiec wypadkom lub wadom spawalniczym.

Integracja procedur awaryjnych ze standardowymi operacjami

Procedury awaryjnego wyłączania nie powinny być praktykami izolowanymi. Włączenie ich do standardowe procedury operacyjne (SOP) zapewnia gotowość. Zalecane kroki obejmują:

- Planowanie regularne ćwiczenia awaryjne .

- Prowadzenie aktualnych instrukcji obsługi maszyn i dokumentacji szkoleniowej.

- Wdrożenie systemu raportowania zdarzeń potencjalnie wypadkowych w celu identyfikacji podatności.

- Przeglądanie i weryfikacja protokołów awaryjnych co roku lub po znaczących aktualizacjach.

Praktyki te zapewniają operatorom możliwość szybkiej reakcji, przy jednoczesnym zachowaniu bezpieczeństwa i produktywności.

Zaawansowane technologie bezpieczeństwa

Nowoczesne dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniems może zawierać dodatkowe funkcje bezpieczeństwa wspierające wyłączenie awaryjne:

- Automatyczne zawory nadmiarowe ciśnienia aby zapobiec nagłym ruchom siłownika.

- Zintegrowane czujniki termiczne do monitorowania płyt grzewczych i wyzwalania automatycznego schładzania.

- Zdalne sterowanie zatrzymaniem awaryjnym umożliwiając operatorom wstrzymywanie operacji na odległość.

Zastosowanie tych technologii zmniejsza zależność od ręcznych interwencji i poprawia ogólne bezpieczeństwo.

Wniosek

Wykonywanie awaryjnego wyłączania na a dwustopniowa pneumatyczna zgrzewarka doczołowa z wyładowaniem jest kluczową umiejętnością dla operatorów w warunkach przemysłowych. Procedura obejmuje natychmiastową reakcję, izolację systemu i kontrolę po wyłączeniu. Przestrzeganie protokołów bezpieczeństwa, zrozumienie komponentów maszyny i przeszkolenie personelu gwarantuje, że przestoje zapobiegną zagrożeniom bez pogorszenia jakości spoiny. Ponadto włączenie tych procedur do rutynowych operacji i wykorzystanie zaawansowanych technologii bezpieczeństwa jeszcze bardziej zwiększa bezpieczeństwo w miejscu pracy i trwałość maszyn.

Często zadawane pytania (FAQ)

P1: Jak często należy przeprowadzać ćwiczenia związane z wyłączaniem awaryjnym?

Odpowiedź 1: Zaleca się przeprowadzanie ćwiczeń awaryjnych przynajmniej raz na sześć miesięcy, z dodatkowymi sesjami dla nowych operatorów lub po większych aktualizacjach systemu.

P2: Czy wyłączenie awaryjne może spowodować uszkodzenie dwustopniowej pneumatycznej zgrzewarki doczołowej?

A2: Jeśli zostanie wykonane prawidłowo, wyłączenie nie powinno uszkodzić maszyny. Zapewnienie odpowiedniego rozhermetyzowania i ostrożne obchodzenie się z nagrzanymi elementami zapobiega uszkodzeniom.

P3: Jakie środki ochrony indywidualnej są niezbędne podczas awaryjnego wyłączenia?

A3: Operatorzy powinni nosić rękawice odporne na ciepło, osłony twarzy, obuwie ochronne i odzież ochronną, aby zapobiec obrażeniom spowodowanym gorącymi powierzchniami lub ruchomymi częściami.

P4: Jak można ocenić jakość spoiny po wyłączeniu awaryjnym?

A4: Sprawdź wyrównanie, integralność powierzchni i prawidłowe stopienie. Częściowe spoiny mogą wymagać wyrzucenia lub ponownej obróbki, aby spełnić standardy jakości.

P5: Czy konieczne jest dokumentowanie zdarzeń związanych z wyłączeniami awaryjnymi?

Odpowiedź 5: Tak, dokumentowanie incydentów pomaga identyfikować powtarzające się problemy, wpływa na harmonogramy konserwacji i poprawia szkolenie operatorów.

Referencje

- Normy bezpieczeństwa spawania przemysłowego, Międzynarodowe Stowarzyszenie Spawalników, 2022.

- Wytyczne operacyjne maszyn pneumatycznych, Dziennik bezpieczeństwa technicznego, 2021.

- Podręcznik spawania rur termoplastycznych, Engineering Press, 2020.