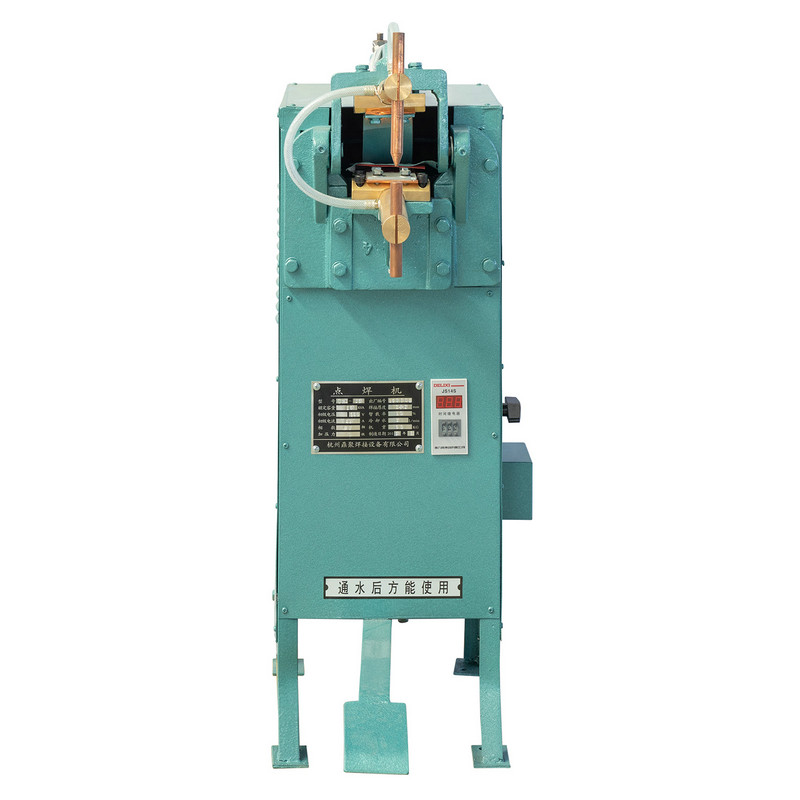

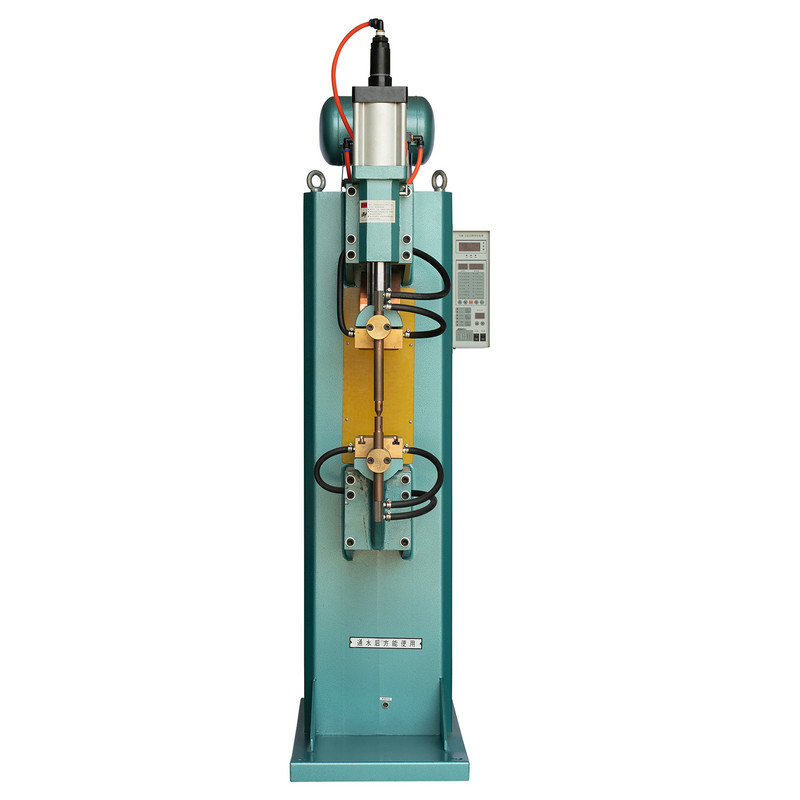

Dążenie do mocnych, czystych i niezawodnych połączeń metalowych jest podstawowym wymogiem w niezliczonych projektach, od skomplikowanego projektowania biżuterii i niestandardowej elektroniki po budowanie modeli w zmniejszonej skali i precyzyjną naprawę instrumentów. Chociaż istnieje wiele metod łączenia, zgrzewanie punktowe wyróżnia się szybkością, wydajnością i unikalnymi korzyściami, jakie oferuje w określonych zastosowaniach. Dla entuzjastów, drobnych producentów oraz działów badawczo-rozwojowych wyzwaniem często był dostęp do tej technologii w praktycznym formacie laboratoryjnym. To tutaj specjalistyczny sprzęt, np Pulpitowa zgrzewarka punktowa z pedałem dm wkracza na scenę, oferując proces klasy przemysłowej w kompaktowym i dostępnym pakiecie.

Zrozumienie podstawowej zasady zgrzewania punktowego

W istocie zgrzewanie punktowe jest procesem zgrzewania oporowego. Działa na prostej, ale bardzo skutecznej zasadzie: wytwarzaniu ciepła poprzez opór elektryczny. Proces polega na przepuszczaniu znacznego prądu elektrycznego przez dwa lub więcej nakładających się na siebie metalowych przedmiotów przez krótki, precyzyjnie kontrolowany czas. Prąd ten jest skupiany przez dwie przeciwległe elektrody, zwykle wykonane z trwałego materiału o wysokiej przewodności, takiego jak stop miedzi.

Kluczem do tego procesu jest opór, jaki napotyka prąd elektryczny. Łączone metale mają wyższą rezystancję elektryczną niż elektrody miedziane. Gdy wysoki prąd przepływa przez punkt styku dwóch elementów, ten zlokalizowany opór przekształca energię elektryczną w energię cieplną, wytwarzając niezwykle szybko intensywne ciepło. Ciepło to wystarcza do stopienia metalu, tworząc małą roztopioną „bryłkę” w miejscu styku arkuszy. Po zatrzymaniu przepływu prądu elektrody, które w większych systemach są często chłodzone wodą, aby zachować swój kształt i właściwości, pomagają odprowadzać ciepło ze strefy spawania. Pozwala to stopionej bryłce zestalić się pod ciśnieniem, tworząc mocne, stopione połączenie spawane. Cały cykl – umieszczenie elektrody, przyłożenie siły, przepływ prądu i czas utrzymywania – często zajmuje mniej niż sekundę. The Pulpitowa zgrzewarka punktowa z pedałem dm miniaturyzuje ten dokładnie proces przemysłowy, przenosząc jego zalety do środowiska komputerowego.

Kluczowe komponenty i funkcje systemu stacjonarnego

Pulpitowa zgrzewarka punktowa sterowana pedałem to zintegrowany system składający się z kilku kluczowych elementów, które współpracują ze sobą. Zrozumienie każdej części jest niezbędne do bezpiecznej i skutecznej pracy.

Najbardziej widocznymi elementami są ramiona spawalnicze i elektrody . Są to precyzyjne przyrządy, które dostarczają siłę i prąd do przedmiotu obrabianego. Ramiona są zaprojektowane tak, aby zapewnić określoną głębokość wysięgu, określającą maksymalną odległość od krawędzi przedmiotu obrabianego, w której można wykonać spoinę. Elektrody są wymienne, co pozwala użytkownikom wybrać różne kształty (spiczaste, kopułowe, płaskie), aby dopasować je do określonych typów materiałów i pożądanych znaków spoin. Utrzymanie czystych, odpowiednio ukształtowanych elektrod ma ogromne znaczenie dla stałej jakości spoiny, ponieważ odkształcenie lub zanieczyszczenie może prowadzić do słabego kontaktu elektrycznego i niespójnych wyników.

Sercem maszyny jest układ sterowania i transformator . Podsystem ten odpowiada za najważniejsze parametry spawania: prąd spawania i czas spawania. W przeciwieństwie do prostych, niekontrolowanych jednostek, wyrafinowana maszyna, taka jak Pulpitowa zgrzewarka punktowa z pedałem dm posiada regulowany sterownik cyfrowy. Umożliwia to operatorowi ustawienie dokładnego natężenia prądu (prądu) i czasu trwania przepływu prądu (czas w milisekundach) wymaganego dla określonej grubości i rodzaju materiału. Ta precyzyjna kontrola odróżnia sprawną maszynę od podstawowej, ponieważ umożliwia precyzyjne dostrojenie w celu uniknięcia typowych problemów, takich jak niewystarczająca penetracja lub nadmierne rozpryski i przepalenia.

The pedał nożny jest interfejsem do sterowania przez operatora. Pełni podwójną funkcję. Po pierwsze, mechanicznie uruchamia ramiona spawalnicze, łącząc elektrody ze stałą i powtarzalną siłą. Siła ta jest kluczowa, ponieważ zapewnia dobry kontakt elektryczny i stapia roztopiony metal pod ciśnieniem. Po drugie, w pedale zazwyczaj znajduje się przełącznik, który inicjuje cykl spawania po przyłożeniu wystarczającej siły. To dwuetapowe działanie zapewnia prawidłowe ustawienie i zaciśnięcie elektrod przed dostarczeniem energii, co zapewnia bezpieczeństwo i spójność spoiny.

Wreszcie, jednostka podstawowa i obudowa zawierają transformator, elektronikę i systemy chłodzenia. Solidna konstrukcja podstawy zapewnia stabilność podczas wciskania pedału, zapobiegając przesuwaniu się maszyny i naruszeniu spawu. Wiele urządzeń jest wyposażonych w wewnętrzne chłodzenie powietrzem lub zewnętrzne pętle chłodzenia wodnego elektrod, co jest niezbędne do utrzymania wydajności podczas długich sesji spawalniczych i ochrony trwałości komponentów.

Idealne zastosowania i względy materiałowe

The Pulpitowa zgrzewarka punktowa z pedałem dm nie jest przeznaczony do łączenia dużych blach ze stali konstrukcyjnej. Zamiast tego wyróżnia się w dziedzinie określonej przez delikatność, precyzję i produkcję na małą skalę. Jego zastosowania są różnorodne i często spotykane w wyspecjalizowanych dziedzinach.

Przemysł elektroniczny w dużym stopniu opiera się na tej technologii przy montażu zestawów akumulatorów, zwłaszcza tych, w których do łączenia ogniw litowo-jonowych lub niklowo-metalowo-wodorkowych wykorzystuje się paski niklowe. Zdolność do wytworzenia mocnego wiązania metalurgicznego o niskiej rezystancji bez wprowadzania nadmiernego ciepła do wrażliwego korpusu ogniwa ma kluczowe znaczenie. Podobnie maszyna służy do mocowania zacisków, złączy i puszek ekranujących do płytek drukowanych i małych obudów, gdzie lutowanie jest niepraktyczne lub powodowałoby naprężenia termiczne.

Jubilerzy i ślusarze pracujący z drobnymi metalami znajdują ogromną wartość w stacjonarnej zgrzewarce punktowej. Idealnie nadaje się do montażu ogniw łańcucha, ustalania złączy, łączenia form drutu i budowania skomplikowanych elementów z blachy bez potrzeby stosowania lutów i topników, które mogą zepsuć wykończenie powierzchni lub wymagać intensywnego czyszczenia. Proces ten pozostawia minimalny, często ukryty ślad spoiny.

Społeczność modelarzy, w tym budująca pojazdy sterowane radiowo, modele architektoniczne i dioramy, używa tych maszyn do konstruowania szczegółowych metalowych konstrukcji, paneli nadwozia i komponentów z materiałów takich jak mosiądz fototrawiony i srebro niklowe. Skala tych projektów jest idealnie dopasowana do możliwości maszyny.

Hobbyści i technicy zajmujący się naprawami wykorzystują go do wielu zadań, od mocowania przyborów kuchennych i koszy drucianych po tworzenie niestandardowych rozwiązań dla robotyki i dronów. Zasadniczo każdy scenariusz obejmujący łączenie na zakładkę cienkich, przewodzących metali jest kandydatem do zgrzewania punktowego.

Zgodność materiałów jest podstawowym aspektem udanego zgrzewania punktowego. Proces najlepiej sprawdza się w przypadku metali, które mają stosunkowo wysoką rezystancję elektryczną i dobrą przewodność cieplną.

- Nikiel i stopy niklu: Być może najczęściej spawany materiał na tych maszynach, szczególnie w postaci pasków do montażu akumulatorów. Spawa czysto i konsekwentnie.

- Stal nierdzewna: Różne gatunki stali nierdzewnej są doskonałymi kandydatami, oferującymi mocne, odporne na korozję spoiny.

- Stal niskowęglowa: Chociaż można go spawać, może wymagać większego prądu niż niektóre stopy ze względu na niższą rezystancję. Stal ocynkowana wymaga określonych parametrów, aby przepalić powłokę cynkową bez nadmiernego zanieczyszczenia elektrody.

- Miedź i mosiądz: Są one trudniejsze ze względu na bardzo wysoką przewodność cieplną i elektryczną. Wymagają bardzo wysokiego poziomu prądu przez bardzo krótki czas, aby przezwyciężyć szybkie rozpraszanie ciepła. Sukces w przypadku czystej miedzi jest często ograniczony w przypadku mniejszych komputerów stacjonarnych.

- Aluminium: Spawanie aluminium jest niezwykle trudne dla wszystkich, z wyjątkiem najbardziej wyspecjalizowanych spawaczy punktowych, ze względu na jego wyjątkowo wysoką przewodność i szybkie tworzenie warstwy tlenku. Generalnie nie jest to zalecane w przypadku standardowych jednostek stacjonarnych.

Prosta tabela może pomóc zilustrować ogólną spawalność typowych materiałów:

| Materiał | Spawalność jednostek stacjonarnych | Kluczowe rozważania |

| Pasek niklu | Znakomicie | Podstawowa aplikacja, łatwe do osiągnięcia spójne wyniki. |

| Stal nierdzewna | Znakomicie | Mocne, czyste spoiny; Idealny do modeli i instrumentów. |

| Stal niskowęglowa | Dobrze | Może wymagać wyższych ustawień prądu; wykończenie powierzchni ma znaczenie. |

| Mosiądz | Uczciwe | Wymaga wysokiego prądu i precyzyjnego wyczucia czasu; elektrody mogą się przykleić. |

| Miedź | Trudne | Potrzebny bardzo duży prąd; wyniki często niespójne. |

| Aluminium | Bardzo trudne/słabe | Niezalecane; wymaga specjalistycznej technologii AC lub MFDC. |

Najlepsze praktyki operacyjne i protokoły bezpieczeństwa

Osiąganie optymalnych wyników dzięki a Pulpitowa zgrzewarka punktowa z pedałem dm wymaga metodycznego podejścia skupionego na przygotowaniu, parametryzacji i bezpieczeństwie.

Przygotowanie materiału to pierwszy i często najczęściej pomijany krok. Powierzchnie do spawania muszą być czyste i wolne od zanieczyszczeń nieprzewodzących, takich jak farba, olej, smar, gęste utlenienie i korozja. Warstwy te działają jak izolatory, radykalnie zwiększając opór elektryczny na powierzchni i uniemożliwiając prawidłowy przepływ prądu i tworzenie się bryłek. Aby uzyskać jasny, czysty metal w punktach spawania, można zastosować środki ścierne lub chemiczne środki czyszczące.

Rozwój parametrów ma kluczowe znaczenie. Nie ma uniwersalnego „idealnego ustawienia”. Optymalny prąd i czas spawania zależą od rodzaju materiału, jego grubości i rozmiaru końcówki elektrody. Najlepszą praktyką jest zawsze rozpoczynanie od niższego ustawienia mocy i krótszego czasu w przypadku złomu z dokładnie tego samego materiału, który zamierzasz spawać. Stopniowo zwiększaj energię małymi krokami, aż do uzyskania mocnej spoiny. Dobra spoina będzie mocna i będzie miała niewielkie wgłębienie od elektrod. Oznaki niewystarczającej mocy obejmują słabe wiązanie, które łatwo się odrywa. Oznaki nadmiernej mocy obejmują silne odpryski, duże i niechlujne jądra spoiny, głębokie wgłębienie elektrody i przepalenie materiału.

Rutynowa konserwacja zapewnia spójność i wydłuża żywotność maszyny. Opatrunek elektrodowy jest najczęstszym zadaniem. Z biegiem czasu końcówki elektrod odkształcają się, grzybią i zanieczyszczają zgorzeliną tlenkową z przedmiotów obrabianych. Zwiększa to powierzchnię styku, zmniejszając gęstość prądu i prowadząc do słabych spoin. Końcówki należy regularnie piłować lub szlifować do pierwotnego kształtu i utrzymywać w czystości za pomocą podkładki ściernej. Dodatkowo użytkownicy powinni okresowo sprawdzać szczelność wszystkich połączeń elektrycznych oraz upewnić się, że ruchome części ramion spawalniczych są czyste i nasmarowane zgodnie z zaleceniami producenta.

Bezpieczeństwo nigdy nie powinno być kwestią drugorzędną. Podczas gdy Pulpitowa zgrzewarka punktowa z pedałem dm jest jednostką biurkową, działa przy użyciu wysokiego prądu elektrycznego i generuje znaczne ilości ciepła i iskier.

- Ochrona oczu: Zawsze nosić okulary ochronne lub osłonę twarzy w celu ochrony przed wyrzucanymi odpryskami lub zanieczyszczeniami.

- Ochrona skóry: Nosić rękawice, aby chronić ręce przed gorącem i ostrymi metalowymi krawędziami. Długie rękawy są wskazane w celu ochrony ramion przed promieniowaniem UV i iskrami.

- Bezpieczeństwo przeciwpożarowe: Trzymaj miejsce pracy wolne od materiałów łatwopalnych (papier, rozpuszczalniki, szmatki). Należy mieć łatwo dostępną gaśnicę przystosowaną do pożarów elementów elektrycznych i metalowych.

- Wentylacja: W procesie mogą powstawać drobne opary metaliczne i ozon. Chociaż jest to mniej istotne niż w przypadku spawania łukowego, zalecaną praktyką ze względu na zdrowie układu oddechowego jest praca w dobrze wentylowanym pomieszczeniu lub stosowanie wyciągu oparów.

- Bezpieczeństwo elektryczne: Upewnij się, że maszyna jest prawidłowo uziemiona. Nie obsługuj mokrymi rękami ani w wilgotnym środowisku. Przed przystąpieniem do jakichkolwiek prac konserwacyjnych lub wymiany elektrod należy odłączyć zasilanie.

Zalety i nieodłączne ograniczenia

Decyzja o integracji A Pulpitowa zgrzewarka punktowa z pedałem dm najlepiej jest rozpocząć pracę w warsztacie, mając jasne zrozumienie jego mocnych stron i granic.

Jego podstawowe zalety są znaczące. Tworzy mocne, metalurgiczne wiązania bez konieczności stosowania materiałów eksploatacyjnych, takich jak lut, pręt lub gaz. Dzięki temu proces jest czysty i opłacalny w miarę upływu czasu. The szybkość i wydajność są niezrównane w odpowiednich zastosowaniach; spoinę można wykonać w ułamku sekundy, co czyni go idealnym rozwiązaniem w przypadku projektów wymagających wielu powtarzających się spoin. The minimalna strefa wpływu ciepła (HAZ) to główna zaleta podczas pracy w pobliżu elementów wrażliwych na ciepło, ponieważ intensywne ciepło ma charakter lokalny i jest krótkotrwałe. Proces jest stosunkowo łatwy do nauczenia w porównaniu z innymi formami spawania, gdzie mistrzostwo wynika z systematycznego rozwijania parametrów, a nie rozbudowanej koordynacji ręka-oko. Wreszcie, czyste, wolne od topnika połączenia nie wymagają czyszczenia po procesie, co jest powszechnym wymogiem w przypadku lutowania i lutowania twardego.

Jednak równie ważne jest rozpoznanie ograniczeń. Najważniejszym ograniczeniem jest grubość materiału . Maszyny stacjonarne są przeznaczone do cienkich elementów, zazwyczaj doskonale radzących sobie z materiałami o grubości od 0,05 mm do około 1-2 mm, w zależności od właściwości materiału. Próba spawania zbyt grubego materiału spowoduje słabą penetrację i słabe złącza. Proces jest ogranicza się w dużej mierze do połączeń zachodzących na siebie ; nie może tworzyć spoin doczołowych ani krawędziowych. Dostęp do obu stron przedmiotu obrabianego jest obowiązkowy w przypadku elektrod, co może ograniczać możliwości projektowania. Jak omówiono, Przewodność materiału jest głównym czynnikiem , co sprawia, że metale o wysokiej przewodności, takie jak miedź i aluminium, są trudne lub niemożliwe do skutecznego spawania. Wreszcie, chociaż sama spoina jest mocna, może pozostawić widoczne wcięcie lub znak po obu stronach przedmiotu obrabianego, co może nie być pożądane w przypadku niektórych zastosowań estetycznych.

Wniosek: specjalistyczne narzędzie do prac precyzyjnych

The Pulpitowa zgrzewarka punktowa z pedałem dm to potężne i precyzyjne narzędzie, które demokratyzuje proces łączenia przemysłowego. Nie jest to spawarka ogólnego przeznaczenia do wszystkich zadań, ale raczej specjalistyczny przyrząd przeznaczony do określonego zakresu zastosowań z cienkimi, przewodzącymi metalami. Jego wartość polega na zdolności do wykonywania szybkich, czystych, mocnych i spójnych spoin bez materiałów eksploatacyjnych, w kompaktowym i przyjaznym dla operatora formacie.

Dla inżyniera elektronika montującego akumulatory, jubilera wytwarzającego skomplikowane elementy, konstruktora modeli konstruującego szczegółową metalową ramę lub hobbysty poszukującego solidnej metody łączenia, maszyna ta może być rewolucyjnym dodatkiem do warsztatu. Sukces zależy od zrozumienia zasad zgrzewania oporowego, starannego doboru materiałów odpowiednich do możliwości maszyny i poświęcenia czasu na opracowanie zdyscyplinowanego podejścia do przygotowania, doboru parametrów i konserwacji. Gdy jest używany w ramach zaprojektowanych parametrów, Pulpitowa zgrzewarka punktowa z pedałem dm okazuje się niezbędnym narzędziem do precyzyjnego łączenia metali, wypełniając lukę pomiędzy możliwościami przemysłowymi a wygodą na komputerze stacjonarnym.