1. Ręczny sprzęt do spawania: starszy system staje przed precyzyjnymi wyzwaniami

1.1 Zależność operatora podważa spójność spawania

Tradycyjny Sprzęt do spawania W dużej mierze opiera się na poziomie umiejętności i doświadczeniu poszczególnych spawaczy. Każda spoina podlega zmianom prędkości, kąta i aktualnych ustawień opartych wyłącznie na ludzkim osądu, czyniąc spójność na spawach prawie niemożliwych - nawet dla doświadczonych profesjonalistów.

1.2 Ograniczenia ludzkie wprowadzają niestabilność w rzeczywistych warunkach

Spawanie jest zadaniem wymagającym fizycznie i opodatkowaniem umysłowym. Spawacze są podatne na zmęczenie, fluktuacje emocjonalne i stresory środowiskowe, takie jak temperatura i hałas, z których wszystkie mogą prowadzić do drobnych odchyleń operacyjnych, które znacząco wpływają na integralność spoiny.

1.3 Brak standaryzacji utrudnia kontrolę procesu i powtarzalność

Ponieważ w procesie ręcznego spawania nie ma precyzyjnego, znormalizowanego kontroli nad parametrami, nawet minimalne rozbieżności z jednego spoiny do drugiej wyniki niekonsekwentnej jakości. Ogranicza to skalowalność produkcji i podnosi ryzyko wad w krytycznych komponentach.

2. Eskalacyjne wymagania branżowe podkreślają ograniczenia strukturalne

2.1 Wymagania jakościowe w branżach o wysokim stawce ujawniają krytyczne luki

Współczesne sektory, takie jak motoryzacyjny i lotniczy, nakładają wyjątkowo wysokie standardy spawania. Niekonsekwentne lub wadliwe spoiny mogą zagrozić, że wypadek pojazdu lub bezpieczeństwo lotu, powodując wyraźny niedopasowanie między tradycyjnymi produkcjami spawalniczymi a oczekiwaniami branżowymi w zakresie produkcji zerowej defect.

2.2 Ograniczenia wydajności ograniczają zwinność produkcji na rynkach konkurencyjnych

Ręczne spawanie stara się dotrzymać kroku szybkiego terminów dostarczania i skalowalności produkcji wymaganej przez dzisiejszą szybką produkcję. Powolny, pracochłonny charakter tradycyjnego spawania uniemożliwia elastyczne reagowanie producentów na modele dostawy popytu lub modeli dostarczania na czas.

2.3 Przepisy dotyczące środowiska i zdrowia wzmacniają ryzyko operacyjne

Dym, ciepło i hałas generowane podczas ręcznego spawania nie tylko zanieczyszcza środowisko produkcyjne, ale także stanowią bezpośrednie zagrożenia dla zdrowia spawaczom. Coraz bardziej rygorystyczne przepisy środowiskowe wymagają czystszych, bezpieczniejszych procesów-wymagania, które tradycyjne metody spawania są źle wyposażone.

3. Inteligentne systemy spawania: strategiczny skok w kierunku precyzji i wydajności

3.1 Monitorowanie danych w czasie rzeczywistym pod kątem dynamicznej kontroli procesu

Inteligentne systemy spawalnicze integrują czujniki, które nieustannie przechwytują dane w czasie rzeczywistym dotyczące napięcia, prądu, temperatury i prędkości łuku. To przekształca sprzęt z narzędzia pasywnego w aktywnie wykrywające urządzenie zdolne do natychmiastowej reakcji na zmienne zmienne procesowe.

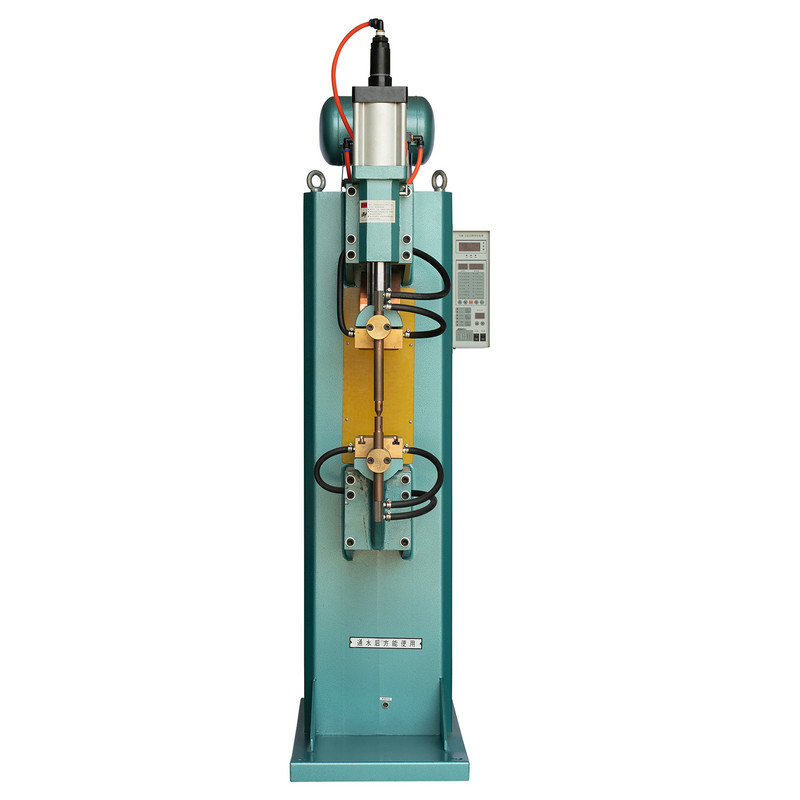

3.2 Zautomatyzowane systemy sterowania zapewniają powtarzalne, wysokiej jakości spoiny

Uwzględniając zaawansowane systemy sterowania komputerami, nowoczesne maszyny spawalnicze są teraz w stanie wykonywać złożone wzory spawalnicze z dokładnością. Systemy te eliminują zmienność wprowadzoną przez ludzkich operatorów, zapewniając powtarzalne i niezawodne wyniki we wszystkich zadaniach spawania.

3.3 Inteligencja predykcyjna kierowana przez AI zwiększa zapewnienie jakości

Algorytmy sztucznej inteligencji uczą się z ogromnych zestawów danych poprzednich operacji spawania w celu zidentyfikowania korelacji jakości parametrów. Te spostrzeżenia umożliwiają wykrywanie defektów predykcyjnych i proaktywne korekty podczas spawania, znacznie zmniejszając ryzyko wad i optymalizację wydajności w czasie rzeczywistym.