Kontekst branży i znaczenie zgrzewania punktowego metalowych skorup

Produkcja obudów metalowych jest krytycznym segmentem w produkcji obudów elektronicznych, sprzętu AGD, komponentów motoryzacyjnych i sprzętu przemysłowego. Integralność strukturalna, jakość powierzchni i długoterminowa niezawodność tych metalowych powłok w dużej mierze zależą od procesy zgrzewania punktowego . Zgrzewanie punktowe zapewnia miejscowe łączenie poprzez przyłożenie wysokiego prądu przez styki elektrod, generując ciepło w wyniku oporu metalu. Wśród metod zgrzewania punktowego Zgrzewanie punktowe prądem zmiennym i Zgrzewanie punktowe MFDC (prąd stały średniej częstotliwości). są dominującymi technikami do zastosowań w cienkich blachach.

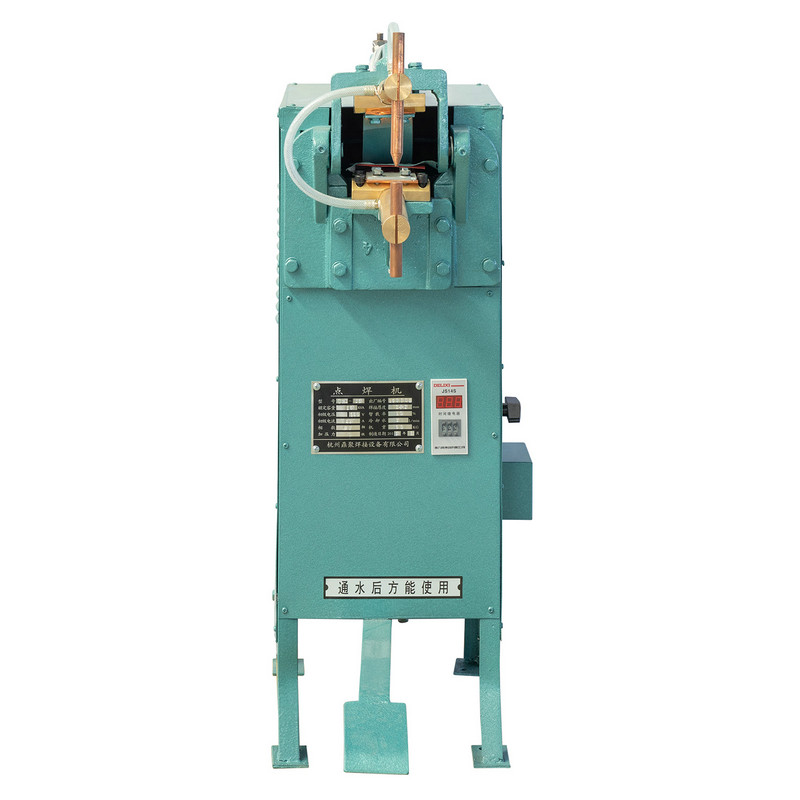

The Zgrzewarka punktowa typu AC z metalową powłoką reprezentuje klasę konwencjonalnego sprzętu zasilanego prądem przemiennym, powszechnie stosowanego w masowych, wrażliwych na koszty liniach produkcyjnych. Pomimo rosnącego zastosowania technologii MFDC, zgrzewarki punktowe prądu przemiennego pozostają znaczące ze względu na swoją prostotę, niższe nakłady inwestycyjne i przydatność do określonych grubości blach i typów stali.

Kluczowe czynniki napędzające branżę do zgrzewania punktowego metalowej powłoki obejmują:

- Rosnące wykorzystanie cienkiej stali nierdzewnej, stali ocynkowanej i aluminium w obudowach i obudowach urządzeń.

- Rosnące zapotrzebowanie na stałą jakość spoin w produkcji wielkoseryjnej.

- Integracja z zautomatyzowanymi liniami montażowymi i zrobotyzowanymi systemami spawalniczymi.

- Optymalizacja kosztów i przewidywalne harmonogramy konserwacji.

Podstawowe wyzwania techniczne w zgrzewaniu punktowym powłok metalowych

Produkcja powłok metalowych wiąże się z szeregiem wyzwań technicznych, które wpływają na wybór pomiędzy zgrzewaniem punktowym AC i MFDC:

-

Zmiany grubości materiału i przewodności

W metalowych skorupach często stosuje się blachy o grubości 0,5–2 mm. Różnice w przewodności, powłokach powierzchniowych lub warstwach galwanicznych mogą mieć wpływ na powstawanie i konsystencję jądra spoiny.

-

Spójność spoiny i kontrola defektów

Typowe wady obejmują rozpryskiwanie, niepełne stopienie i przyklejenie elektrody . Uzyskanie jednolitych spoin w wielu kombinacjach arkuszy wymaga precyzyjnej kontroli prądu, ciśnienia i czasu.

-

Zużycie i konserwacja elektrod

Degradacja końcówki elektrody wpływa na dystrybucję ciepła, powodując niespójne spoiny. W produkcji wielkoseryjnej żywotność elektrody jest krytycznym wskaźnikiem operacyjnym.

-

Integracja z zautomatyzowanymi systemami produkcyjnymi

Produkcja osłon metalowych w coraz większym stopniu opiera się na montażu zrobotyzowanym lub półautomatycznym. Sprzęt spawalniczy musi utrzymywać czasy cykli, powtarzalność i transmisję danych w celu monitorowania procesu.

-

Efektywność energetyczna i zarządzanie ciepłem

Zgrzewanie punktowe jest energochłonne, szczególnie w przypadku maszyn prądu przemiennego o wysokim natężeniu. Skuteczna kontrola ciepła minimalizuje odkształcenia termiczne cienkich skorup.

Kluczowe ścieżki techniczne i podejścia na poziomie systemu

Wybieranie pomiędzy Zgrzewanie punktowe AC i MFDC polega na ocenianiu wymagania procesu , ograniczenia na poziomie systemu , i cele operacyjne . Kluczowe kwestie techniczne obejmują:

| Parametr | Zgrzewanie punktowe AC | Zgrzewanie punktowe MFDC |

| Źródło zasilania | Częstotliwość sieciowa (50/60 Hz) | Średnia częstotliwość prądu stałego (typowo 1–5 kHz) |

| Kontrola prądu | Ograniczony, sinusoidalny przebieg | Precyzyjny, programowalny kształt fali |

| Konsystencja spoiny | Odpowiedni do cienkich stali, wrażliwych na zużycie końcówki | Wysoka spójność przy różnych grubościach materiału |

| Żywotność elektrody | Umiarkowane | Dłużej ze względu na zmniejszone wyładowania łukowe |

| Integracja automatyki | Wymaga dodatkowych czujników do monitorowania | Łatwiejsza integracja cyfrowa i rejestrowanie procesów |

| Koszt kapitału | Niższy | Wyżej |

| Efektywność energetyczna | Niższy, due to sinusoidal losses | Wyżej, optimized pulse energy |

| Odpowiednie materiały | Stal, cienkie aluminium | Stal, aluminium, metale powlekane, blachy wielowarstwowe |

Od A Perspektywa inżynierii systemów wybór nie jest jedynie wyborem komponentów; to wpływa produktywność linii, kontrola jakości i całkowity koszt posiadania (TCO) . A Zgrzewarka punktowa typu AC z metalową powłoką mogą wydajnie działać w standardowych środowiskach o ograniczonej zmienności materiałów, podczas gdy MFDC jest często preferowane w przypadku złożonych materiałów lub linii produkcyjnych o różnej grubości.

Typowe scenariusze zastosowań i analiza architektury systemu

1. Obudowy urządzeń konsumenckich

Przy produkcji korpusów pralek lub kuchenek mikrofalowych grubość materiału jest stosunkowo jednolita (0,6–1,2 mm). A Zgrzewarka punktowa typu AC z metalową powłoką może zapewnić spójne spoiny za pomocą prostych obwodów sterujących, zintegrowanych z liniami produkcyjnymi opartymi na przenośnikach.

Zagadnienia dotyczące architektury systemu :

- Mechaniczne: Solidna rama minimalizująca wibracje podczas impulsów wysokoprądowych.

- Elektryka: Transformatorowy zasilacz prądu przemiennego z precyzyjnymi obwodami czasowymi.

- Automatyka: Podstawowe czujniki do weryfikacji ciśnienia i spoiny; opcjonalna integracja robotów w przypadku operacji masowych.

2. Elementy metalowej powłoki samochodowej

Obudowy przekładni samochodowych lub obudowy akumulatorów często wymagają grubszej lub powlekanej stali. Preferowane jest tutaj zgrzewanie punktowe MFDC ze względu na większą kontrolę nad doprowadzonym ciepłem, co zmniejsza odkształcenia.

Implikacje systemowe :

- Potrzeba cyfrowych interfejsów do monitorowania procesów.

- Integracja z ramionami robotycznymi i zsynchronizowanymi przenośnikami.

- Informacje zwrotne dotyczące jakości spoiny w czasie rzeczywistym pozwalają zmniejszyć ilość złomów.

3. Obudowy i szafy przemysłowe

Szafy na urządzenia przemysłowe często łączą wiele rodzajów stali, w tym warstwy ocynkowane lub nierdzewne. Zgrzewarki punktowe prądu przemiennego mogą być odpowiednie, jeśli kombinacja materiałów jest znormalizowana, ale możliwe jest monitorowanie na poziomie systemu energię spawania i nacisk elektrody staje się krytyczny.

Strategie na poziomie systemu :

- Zastosuj elektrody wykrywające siłę.

- W przypadku stosów składających się z wielu arkuszy należy używać programowalnych timerów.

- Zaplanuj konserwację zapobiegawczą w celu wymiany elektrod.

Wpływ na wydajność systemu, niezawodność i efektywność operacyjną

Od A punktu widzenia inżynierii systemów , metoda spawania wpływa na kilka kluczowych wskaźników wydajności:

-

Spójność jakości spoiny

- Maszyny prądu przemiennego mogą wykazywać większą zmienność wielkości bryłek, jeśli zużycie elektrody nie jest monitorowane.

- Systemy MFDC zapewniają ściślejszą kontrolę nad poborem energii, poprawiając niezawodność produkcji o różnej grubości.

-

Czas cyklu i przepustowość

- Zgrzewanie punktowe prądem zmiennym machines typically operate with longer pulse durations due to mains frequency.

- Maszyny MFDC umożliwiają krótsze impulsy i większą częstotliwość powtarzania, zwiększając przepustowość linii.

-

Konserwacja i przestoje

- Systemy prądu przemiennego mają mniej elementów elektronicznych, co upraszcza konserwację, ale wymaga częstej zmiany kształtu elektrod.

- Systemy MFDC zmniejszają zużycie elektrod i powstawanie łuku, ale wymagają specjalistycznej wiedzy w zakresie konserwacji elektronicznych źródeł zasilania.

-

Efektywność energetyczna

- Maszyny prądu przemiennego zużywają więcej mocy biernej, co skutkuje wyższymi kosztami energii w ciągłej pracy.

- Maszyny MFDC są bardziej energooszczędne dzięki sterowaniu prądem impulsowym i zmniejszonym stratom ciepła.

-

Integracja z monitorowaniem procesów

- Maszyny prądu przemiennego wymagają dodatkowych czujników do przechwytywania danych.

- Maszyny MFDC z natury obsługują monitorowanie cyfrowe i mogą komunikować się z systemami realizacji produkcji (MES).

Tabela 2: Wpływ metody spawania na poziomie systemu na produkcję skorup metalowych

| Aspekt systemowy | Zgrzewanie punktowe AC | Zgrzewanie punktowe MFDC |

| Konsystencja spoiny | Umiarkowane | Wysoka |

| Przepustowość | Umiarkowane | Wysoka |

| Konserwacja elektrod | Częste | Zredukowany |

| Zużycie energii | Wyżej | Niższy |

| Integracja z MES-em | Wymaga aktualizacji | Wsparcie natywne |

| Zniekształcenie termiczne | Umiarkowane | Niski |

Trendy branżowe i przyszłe kierunki technologii

-

Zwiększona integracja automatyki

- Nawet w przypadku systemów prądu przemiennego integracja z robotami, przenośnikami i czujnikami czasu rzeczywistego staje się standardem, aby zmniejszyć zależność od siły roboczej.

-

Inteligentne monitorowanie spoiny

- Przechwytywanie danych online dotyczących prądu, napięcia i ciśnienia umożliwia konserwację predykcyjną i zapewnienie jakości, wypełniając lukę pomiędzy możliwościami prądu przemiennego i MFDC.

-

Systemy hybrydowe

- Rozwój maszyn prądu przemiennego z cyfrowo sterowanym kształtowaniem impulsów w celu osiągnięcia wydajności podobnej do MFDC przy jednoczesnym zachowaniu niższych kosztów.

-

Dostosowanie materiału i procesu

- Szersze zastosowanie cienkich blach powlekanych lub wielowarstwowych ze stali nierdzewnej wymaga adaptacyjnych strategii spawania i inteligentnej kontroli procesu.

-

Efektywność energetyczna and Sustainability

- Ciągły nacisk na zmniejszenie zużycia energii i optymalizację wydajności transformatora, szczególnie w przypadku linii spawalniczych prądu przemiennego o dużej wydajności.

Wniosek: Wartość na poziomie systemu i znaczenie inżynieryjne

Wybór odpowiedniej metody zgrzewania punktowego dla produkcja skorup metalowych jest zasadniczo A decyzja dotycząca inżynierii systemów zamiast wyboru jednoskładnikowego. Kluczowe kwestie obejmują:

- Rodzaje materiałów i zakresy grubości.

- Wymagana konsystencja spoiny i tolerancja jakości.

- Integracja z zautomatyzowanymi liniami produkcyjnymi.

- Koszty operacyjne, w tym energia i konserwacja.

A Zgrzewarka punktowa typu AC z metalową powłoką pozostaje opłacalna w przypadku standardowej, masowej produkcji cienkich obudów metalowych, oferując prostotę i niższe koszty inwestycyjne. Z drugiej strony zgrzewanie punktowe MFDC zapewnia korzyści w zakresie precyzji, efektywności energetycznej i możliwości dostosowania do złożonych lub wielogabarytowych powłok metalowych. Optymalne rozwiązanie zależy od oceny całkowitą wydajność systemu, niezawodność i cele produkcyjne .

Często zadawane pytania

P1: Czy zgrzewarka punktowa z przekładnią metalową może obsługiwać blachy ze stali nierdzewnej?

Odpowiedź 1: Tak, zgrzewarki punktowe AC mogą spawać cienkie blachy ze stali nierdzewnej, chociaż konsystencja może się różnić w zależności od zużycia elektrody. Zalecane jest monitorowanie procesu.

P2: Jaka jest główna przewaga MFDC nad AC w przypadku metalowych powłok?

A2: MFDC zapewnia ściślejszą kontrolę impulsów prądu, zmniejszone odkształcenia termiczne i wyższą konsystencję spoiny, szczególnie w przypadku zastosowań z mieszanymi materiałami lub o zmiennej grubości.

P3: Jak często należy konserwować elektrody w maszynach prądu przemiennego?

A3: Częstotliwość zmiany kształtu lub wymiany elektrod zależy od wielkości produkcji i rodzaju materiału, ale w przypadku linii o dużej wydajności codzienne kontrole są powszechne.

P4: Czy efektywność energetyczna znacznie różni się w systemach AC i MFDC?

A4: Tak. Maszyny prądu przemiennego zazwyczaj zużywają więcej energii ze względu na straty sinusoidalne, podczas gdy maszyny MFDC optymalizują energię impulsów, zmniejszając całkowite zużycie.

P5: Czy zgrzewarki punktowe AC można zintegrować z liniami zautomatyzowanymi?

Odpowiedź 5: Tak, możliwa jest integracja przy użyciu czujników i interfejsów robotycznych, chociaż w celu monitorowania spójności spoin wymagane jest planowanie na poziomie systemu.

Referencje

- Chen, L. i Zhang, Y. (2025). Postępy w zgrzewaniu punktowym oporowym obudów blaszanych . Journal of Manufacturing Processes, 78, 112–127.

- Li, H. i in. (2024). Zgrzewanie punktowe MFDC: efektywność energetyczna i kontrola jakości w zastosowaniach motoryzacyjnych . International Journal of Welding Science, 52 (3), 45–63.

- Smith, R. (2023). Trendy automatyki przemysłowej w produkcji obudów metalowych . Przegląd inżynierii produkcji, 36(7), 55–70.