Wprowadzenie do cyklu spawania pneumatycznego

W dziedzinie produkcji przemysłowej uzyskanie spójnych spoin o wysokiej wytrzymałości jest kamieniem węgielnym jakości i wydajności. Wśród różnych dostępnych metod, pneumatyczna maszyna do zgrzewania doczołowego pod ciśnieniem wyróżnia się niezawodnością i powtarzalnością w łączeniu podobnych materiałów. Proces ten, zasadniczo skupiony na zastosowaniu kontrolowanego ciśnienia powietrza w celu utwlubzenia spoiny kutej, jest zwodniczo prosty w koncepcji, ale opiera się na skrupulatnie zaplanowanej sekwencji przygotowania i wykonania. Zrozumienie całego przepływu pracy – od wstępnego przygotowania materiału do końcowej kontroli po spawaniu – ma kluczowe znaczenie dla operatorów, kupujących i hurtowników, aby w pełni docenili możliwości i wymagania tego sprzętu.

Nadrzędną zasadą działania tej maszyny jest spawanie w stanie stałym, podczas którego dwie czyste, dopasowane powierzchnie są łączone pod wpływem znacznej temperatury i ciśnienia, co powoduje ich połączenie bez osiągania przez materiał temperatury topnienia. „Tylko” odnosi się do konfiguracji, w której dwa elementy są ustawione w tej samej płaszczyźnie, a ich końce są dociskane do siebie. The pneumatyczne element określa, że siła wymagana do tego działania kucia jest generowana przez sprężone powietrze, czyste i łatwe do kontrolowania źródło energii. Konsystencja spoiny jest bezpośrednio powiązana z konsystencją preparatu i stabilnością ciśnienia pneumatycznego, co sprawia, że cała procedura jest świadectwem precyzji inżynierii. Dla firm zajmujących się produkcją wielkoseryjną takich przedmiotów jak komponenty samochodowe , ramy okienne lub meble rurowe opanowanie tego procesu jest równoznaczne z zapewnieniem integralności produktu i ekonomiczności produkcji.

Faza 1: Kompleksowe przygotowanie przed spawaniem

Powodzenie każdej operacji spawania zależy w dużej mierze od włączenia elementu grzejnego lub zastosowania ciśnienia. Dla pneumatyczne pressure application butt welding machine faza przygotowawcza nie podlega negocjacjom. Nieodpowiednie przygotowanie prawie zawsze prowadzi do defektów spoin, odrzuconych części i przestojów w działaniu. Fazę tę można podzielić na kilka kluczowych podprocesów, z których każdy dotyczy innych warunków wstępnych idealnej spoiny.

Wybór i weryfikacja materiału

Pierwszym krokiem jest rygorystyczna kontrola łączonych materiałów. A pneumatyczne pressure application butt welding machine przeznaczony jest do spawania podobnych materiałów. Próba spawania różnych metali lub tworzyw sztucznych o różnych temperaturach topnienia i charakterystykach płynięcia zakończy się niepowodzeniem. Dlatego niezwykle istotne jest sprawdzenie, czy oba elementy są tego samego gatunku i składu. Ponadto należy sprawdzić geometrię części. Końce przeznaczone do spawania muszą być kwadratowe i płaskie, aby podczas łączenia zapewnić pełny kontakt na całym przekroju poprzecznym. Każde znaczące odchylenie od prostopadłości spowoduje powstanie szczeliny prowadzącej do niekompletnej spoiny lub zjawiska zwanego „zatrzymaniem wypływki”, w którym wydalony materiał jest wciskany w szczelinę, tworząc krytyczne osłabienie. Pole przekroju poprzecznego części musi być również jednolite i mieścić się w określonej wydajności maszyny; część o dużych rozmiarach nie będzie się równomiernie nagrzewać lub może przekroczyć dostępną siłę kucia.

Przygotowanie powierzchni krytycznej

Być może najważniejszym krokiem przygotowawczym jest czyszczenie powierzchni. Powierzchnie stykowe muszą być całkowicie wolne od zanieczyszczeń. Obejmuje to tlenki, oleje, smary, wilgoć, farbę i wszelkie inne ciała obce. Obecność zanieczyszczeń zapobiegnie wiązaniom atomowym i zostanie zamknięta w strefie spawania, poważnie pogarszając wytrzymałość mechaniczną złącza i potencjalnie tworząc puste przestrzenie. Standardowa metoda czyszczenia składa się z dwóch etapów. Najpierw stosuje się proces mechanicznego czyszczenia, na przykład przy użyciu podkładki ściernej, specjalnego narzędzia do piłowania lub szczotki drucianej, w celu usunięcia zgorzeliny i warstw tlenków, odsłaniając pod spodem świeży metal nieszlachetny. Po tym często następuje etap chemicznego czyszczenia przy użyciu rozpuszczalnika, takiego jak aceton lub alkohol izopropylowy, w celu rozpuszczenia i usunięcia wszelkich pozostałości olejów lub filmów. Należy pamiętać, że czas między czyszczeniem a spawaniem powinien być zminimalizowany, aby zapobiec tworzeniu się nowej warstwy tlenku, szczególnie w przypadku wysoce reaktywnych metali, takich jak aluminium.

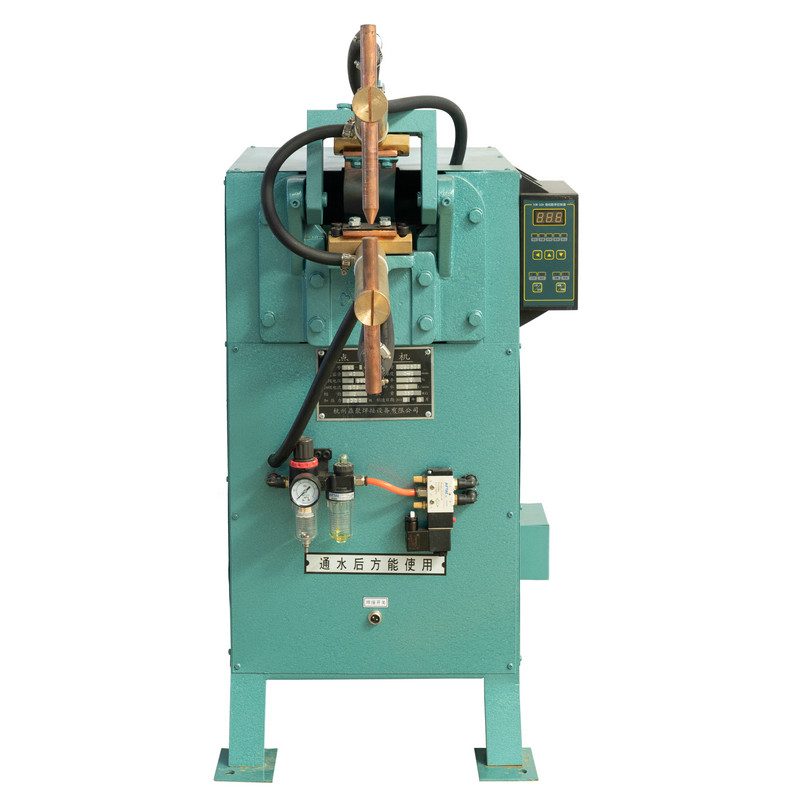

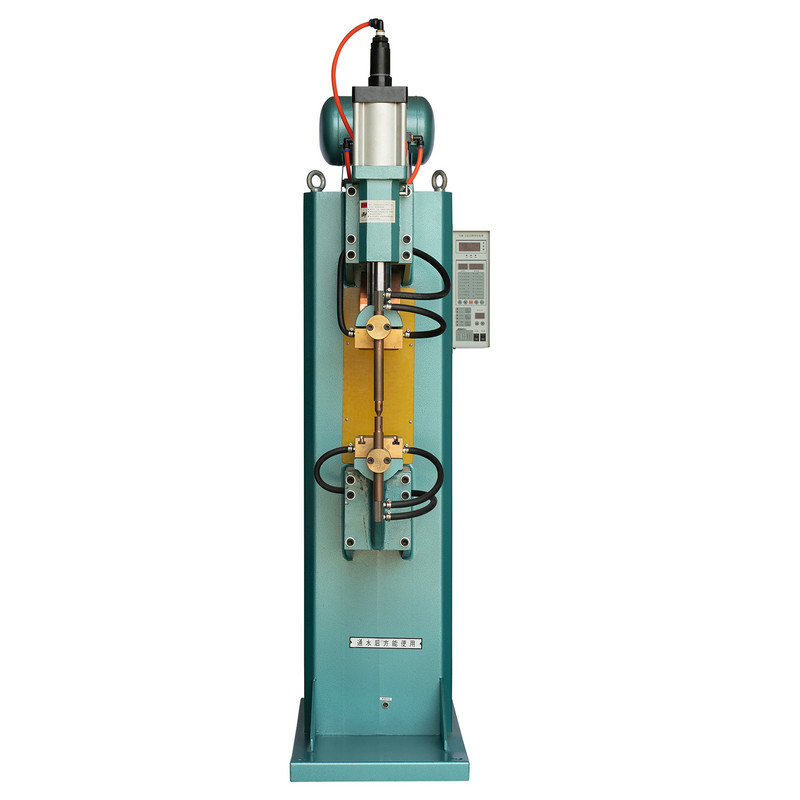

Konfiguracja maszyny i konfiguracja parametrów

Po przygotowaniu detali, pneumatyczne pressure application butt welding machine sam musi zostać skonfigurowany. Jest to systematyczny proces obejmujący kilka regulowanych parametrów, z których każdy należy ustawić w zależności od rodzaju materiału, grubości i pożądanych właściwości spoiny. Kluczowe parametry obejmują:

- Czas i temperatura ogrzewania: W przypadku spawania płytą grzejną tworzyw termoplastycznych temperaturę płyty grzejnej i czas trzymania przy niej części (czas topnienia) ustawia się tak, aby uzyskać wystarczającą warstwę stopu.

- Ustawienia ciśnienia pneumatycznego: Wiąże się to z ustawieniem ciśnienia powietrza sterującego siłą zgrzewania. Jest to zazwyczaj ustawienie dwustopniowe: niższe ciśnienie topnienia (do tworzyw sztucznych) lub ciśnienie ogrzewania i wyższy ciśnienie kuźnicze or ciśnienie przełączenia stosowane w końcowej fazie łączenia.

- Czas zmiany: Jest to okres krytyczny pomiędzy wycofaniem elementu grzejnego a przyłożeniem nacisku kuźniczego. Musi być wystarczająco szybki, aby zapobiec ochłodzeniu i utlenieniu powierzchni materiału przed ich połączeniem.

- Czas fuzji i kucia: Jest to czas, przez który utrzymuje się wysokie ciśnienie kucia po połączeniu części, umożliwiając cząsteczkom wzajemną dyfuzję i zestalenie złącza pod ciśnieniem.

Parametry te są często określane w procesie rozwoju i testowania, a po optymalizacji można je przechowywać i przywoływać w celu powtarzania serii produkcyjnych, co jest znaczącą zaletą nowoczesnych maszyn sterowanych przez PLC.

Faza 2: Cykl procesu spawania krok po kroku

Po zakończeniu przygotowań można rozpocząć właściwy cykl spawania. Jest to wysoce zautomatyzowany i sekwencyjny proces, który jest dobrze dostrojony pneumatyczne pressure application butt welding machine . Poniższe kroki przedstawiają typowy cykl procesu zgrzewania płytą grzejną, który jest powszechnym zastosowaniem tego typu maszyn, szczególnie w przypadku tworzyw termoplastycznych.

Krok 1: Mocowanie i zabezpieczanie obrabianych przedmiotów

Przygotowane detale są bezpiecznie umieszczane w uchwytach mocujących maszyny. Podstawową funkcją tych zacisków, które często są również uruchamiane pneumatycznie, jest utrzymywanie części w idealnym ułożeniu i zapobieganie wszelkim ruchom podczas cyklu spawania. Jakikolwiek poślizg lub niewspółosiowość na tym etapie spowoduje wadliwą spoinę. Zaciski muszą wywierać wystarczającą siłę, aby przeciwdziałać znacznym naciskom kucia, które zostaną przyłożone osiowo w dalszej części cyklu. Właściwe mocowanie zapewnia, że dwa spawane końce pozostają w tej samej płaszczyźnie i są prawidłowo ustawione względem narzędzia grzewczego i siebie nawzajem. Ten krok ma fundamentalne znaczenie dla osiągnięcia geometrycznej integralności finalnie zmontowanego produktu.

Krok 2: Faza ogrzewania i topienia

Po bezpiecznym zamocowaniu części następnym krokiem jest zastosowanie ciepła. Podgrzewana płyta dociskowa, często pokryta materiałem zapobiegającym przywieraniu, takim jak PTFE, jest przesuwana pomiędzy dwoma nieruchomymi przedmiotami obrabianymi. Następnie maszyna przesuwa części do przodu, dociskając ich przygotowane końce do gorącej płyty. Konkret ciśnienie ogrzewania jest stosowany przez z góry określony czas – tj czas topnienia . Ciśnienie to jest starannie kontrolowane, aby było wystarczająco wysokie, aby zapewnić dobry kontakt termiczny i spójne topienie na całej powierzchni, ale nie tak wysokie, aby nadmiernie wypchnąć stopiony materiał ze strefy złącza. Podczas tej fazy na każdej części tworzy się kropla stopionego materiału, zwana kulką stopu lub kulką cieplną. Wielkość i konsystencja tego koralika są wizualnymi wskaźnikami prawidłowo przeprowadzonej fazy grzewczej.

Krok 3: Krytyczna sekwencja zmiany

Jest to prawdopodobnie najbardziej dynamiczna i wymagająca czasu część całego cyklu. Po upływie czasu nagrzewania części wycofują się z płyty grzewczej, a sama płyta wycofuje się z przestrzeni pomiędzy nimi. Cała ta sekwencja musi zostać ukończona tak szybko, jak to możliwe. Cel postu czas przełączenia polega na połączeniu dwóch stopionych powierzchni, zanim zdążą ostygnąć, utlenić się lub pokryć się kożuchem. Każde opóźnienie powoduje wzrost lepkości stopionego materiału i degradację powierzchni, co uniemożliwia prawidłową dyfuzję molekularną i osłabia końcowe wiązanie. W zaawansowanych maszynach ten krok jest wykonywany w ułamku sekundy, zapewniając połączenie powierzchni w optymalnym stanie plastycznym.

Krok 4: Łączenie i kucie pod ciśnieniem

Natychmiast po przezbrojeniu maszyna napędza oba detale razem z dużą wysokością ciśnienie kuźnicze . Ciśnienie to jest znacznie wyższe niż początkowe ciśnienie ogrzewania. Akcja ma dwie podstawowe funkcje. Po pierwsze, dokładnie styka dwie stopione powierzchnie, inicjując wzajemną dyfuzję łańcuchów polimeru w poprzek złącza. Po drugie, wykuwa materiał, wyrzucając stopioną kulkę (obecnie nazywaną wypływka spawalnicza ) od linii łączącej. To wydalanie jest korzystne, ponieważ usuwa wszelkie potencjalne zanieczyszczenia powierzchniowe i tlenki, pozostawiając czysty, gorący materiał, który tworzy wiązanie. Części są utrzymywane razem pod tym ciśnieniem w celu uzyskania zestawu czas kucia , umożliwiając ochłodzenie i zestalenie złącza pod naciskiem, co zapobiega tworzeniu się pustych przestrzeni i naprężeń skurczowych na styku spoiny.

Krok 5: Zestalenie i wydanie części

Po zakończeniu cyklu kucia ciśnienie pneumatyczne zostaje zwolnione. Jednakże złącze nie zostało jeszcze całkowicie schłodzone do temperatury otoczenia i nadal ma zmniejszoną wytrzymałość. Zaciski pozostają zamknięte przez krótki, dodatkowy okres chłodzenia, aby zapewnić, że spoina ma wystarczającą wytrzymałość w stanie surowym, aby wytrzymać proces wypychania. Po osiągnięciu tego elementy mocujące otwierają się i gotowy, zespawany zespół można wyjąć z maszyny. Ważne jest, aby przed poddaniem złącza jakimkolwiek obciążeniom mechanicznym pozwolić złączce odpocząć i całkowicie ostygnąć, ponieważ pełne właściwości mechaniczne spoiny uzyskują dopiero po jej powrocie do temperatury pokojowej.

Faza 3: Procedury po spawaniu i kontrola jakości

Proces nie kończy się w momencie zwolnienia części z maszyny. Aby zapewnić stałą jakość i gotowość produktu końcowego, niezbędna jest seria czynności po spawaniu.

Zarządzanie wypływką spoiny i wykańczanie

The wypływka spawalnicza jest nieodłącznym produktem ubocznym procesu kucia. Chociaż jego powstawanie jest oznaką dobrego spoiny, ponieważ wskazuje na prawidłowe wydalenie materiału, często jest niepożądane w produkcie końcowym ze względów estetycznych lub funkcjonalnych. Usunięcie tej lampy błyskowej jest powszechną operacją dodatkową. Można to zrobić ręcznie za pomocą narzędzi ręcznych lub za pomocą automatycznej stacji przycinania. W niektórych wyrafinowanych systemach narzędzie tnące jest zintegrowane bezpośrednio z pneumatyczne pressure application butt welding machine i jest aktywowany natychmiast po cyklu spawania, aby przyciąć wypływkę, gdy materiał jest jeszcze ciepły i bardziej giętki. Wybrana metoda zależy od wielkości produkcji, geometrii części i wymagań jakościowych.

Podstawowe protokoły kontroli i testów

Niezbędny jest solidny system kontroli jakości. Wstępna kontrola jest często wizualna i ma na celu wykrycie defektów, takich jak niespójny wypływ, niewspółosiowość lub puste przestrzenie na powierzchni. Jednak sama kontrola wzrokowa nie wystarczy do sprawdzenia integralności spoiny. Dlatego stosuje się metody badań niszczących i nieniszczących.

- Testy niszczące: Zwykle przeprowadza się to podczas początkowego opracowywania procesu oraz w ramach okresowych audytów jakości. Polega na rozciągnięciu lub rozerwaniu spoiny w celu sprawdzenia trybu uszkodzenia. Wysokiej jakości spoina ulegnie uszkodzeniu w materiale macierzystym, a nie w złączu spawanym, co jest zasadą znaną jako „uszkodzenie materiału macierzystego”. Potwierdza to, że spoina jest tak samo wytrzymała lub mocniejsza niż materiał podstawowy.

- Badania nieniszczące (NDT): Aby zapewnić 100% kontrolę produkcji, stosuje się takie metody, jak próba ciśnieniowa (dla szczelnych pojemników lub rur) lub kontrola wizualna za pomocą boroskopów (dla spoin wewnętrznych).

Poniższa tabela podsumowuje typowe wady spoin, ich potencjalne przyczyny oraz fazę procesu, w której powstaje problem.

| Zaobserwowana wada | Potencjalna przyczyna | Powiązana faza procesu |

| Niekompletne spoiny / brak stopienia | Niewystarczające ciepło, niskie ciśnienie kuźni, zbyt długi czas przezbrajania, zanieczyszczone powierzchnie. | Przygotowanie, spawanie (ogrzewanie/kucie) |

| Nadmierny lub nierówny błysk | Za dużo ciepła, nadmierny nacisk kuźni, źle ustawione zaciski. | Przygotowanie, spawanie (zaciskanie/kucie) |

| Pustki lub porowatość | Wilgoć w materiale, zanieczyszczenie powierzchni, niewystarczające ciśnienie kuźni. | Przygotowanie, spawanie (kucie) |

| Słabe wyrównanie | Zużyte lub nieprawidłowo ustawione uchwyty mocujące. | Przygotowanie, spawanie (zaciskanie) |

| Kruchość spoiny | Degradacja materiału na skutek nadmiernego ciepła, nieprawidłowy rodzaj materiału. | Przygotowanie, spawanie (ogrzewanie) |

Konserwacja maszyny zapewniająca stałą wydajność

Aby zapewnić długoterminową niezawodność i powtarzalność pneumatyczne pressure application butt welding machine obowiązkowy jest harmonogram konserwacji proaktywnej. Obejmuje to regularne kontrole systemu filtracji i regulacji powietrza w celu zapewnienia czystego, suchego i stabilnego dopływu powietrza o stałym ciśnieniu. Płyta grzejna musi być utrzymywana w czystości i okresowo kalibrowana jej temperatura. Elementy mocujące należy sprawdzić pod kątem zużycia i wyrównania. Ruchome części maszyny wymagają smarowania zgodnie ze specyfikacjami producenta. Dobrze konserwowana maszyna to ostatni, krytyczny element gwarantujący, że skrupulatnie przygotowany i wykonany proces spawania zapewni doskonały wynik za każdym razem.