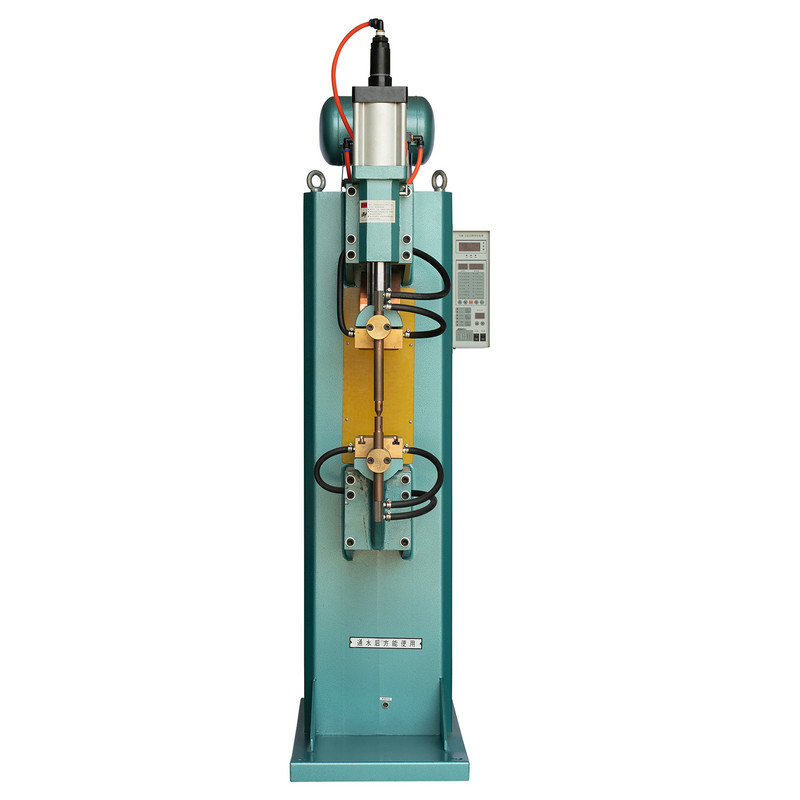

1: Ukryte ryzyko korozji zagrażają niezawodności Kompleksowe maszyny do spawania oporności

1.1: Automatyzacja zapewnia wydajność - - Ale także ukrywa słabości strukturalne

Jako kompleksowe maszyny spawalnicze rewolucjonizują nowoczesną produkcję dzięki bezproblemowej automatyzacji i bardzo precyzyjnej integracji, ich złożona konstrukcja wprowadza wrażliwe punkty często pomijane. Połączenia kołnierza, uszczelki uszczelki i połączenia mechaniczne - - zaprojektowany w celu zwiększenia stabilności - - Nieumyślnie szczeliny przybrzeżne, które są podatne na korozję w agresywnych środowiskach pracy.

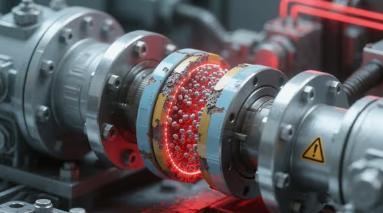

1.2: Akumulacja jonów chlorkowych zamienia luki w inkubatory korozji

W wilgotnych lub chemicznie agresywnych ustawieniach przemysłowych jony chlorkowe od środków czyszczących, smarów lub samej atmosfery mogą infiltrować te strukturalne szczeliny. Z słabą wentylacją i ograniczonym przepływem w tych wąskich przestrzeniach jony gromadzą się, a nie rozpraszają. Tworzy to zlokalizowane środowiska, w których mogą koncentrować się środki indukujące korozję - - tworząc idealną podstawę hodowlaną do korozji szczelinowej do zainicjowania.

1.3: Mikroskopowe luki, ryzyko makroskopowe w integralności systemu spawania

Chociaż te szczeliny mogą być prawie niewidoczne dla nagiego oka, ich konsekwencje są niczym innym jak. Po rozpoczęciu korozji w tych szczelinach uszkodzenie mogą pozostać niewykryte przez długi czas - - Dopóki nie zagrozi maszynie ’ S stabilność operacyjna. W systemach spawania, w których uszczelnienie gazu, wydajność chłodzenia i integralność obciążenia są najważniejsze, taka ukryta korozja stanowi poważne ryzyko bezpieczeństwa, jakości i konserwacji.

2: Atak jonów chlorkowych na film pasywacyjny Wyzwalają Przyspieszoną Korozję szczelinową

2.1: Stal nierdzewna ’ Obrona S kończy się na szczelinach nasyconych chlorkiem

Składniki ze stali nierdzewnej maszyn spawania oporności polegają na pasywnej folii tlenkowej w celu oporu korozji. Jednak w szczelinach, w których wzrasta stężenie jonów chlorkowych, ta warstwa ochronna jest chemicznie podważana. Agresywne jony selektywnie atakują mikro-defects na filmie - - takie jak zwichnięcia i granice ziarna - - Uszkodzenie jego stabilności.

2.2: Zlokalizowany podział filmów naraża stal na niezaznaczone reakcje elektrochemiczne

Po rozpadzie folia pasywacyjnym metal leżący u podstaw narażony na chemicznie aktywny, zubożony w tlen mikrośrodowisko. Tutaj stal nierdzewna zachowuje się jak anoda w komórce elektrochemicznej, przyspieszając rozpuszczanie. Rezultatem jest nie tylko korozja, ale szybki i samowystarczalny proces degradacji unikalny dla mechanizmów korozji szczelinowej.

2.3: Niewidzialność początkowych masek uszkodzenia pogłębiające stratę strukturalną

W przeciwieństwie do ogólnej korozji powierzchniowej, korozja szczelinowa zaczyna się i rozprzestrzenia się wewnętrznie. Tworzy gradienty elektrochemiczne w ograniczonej przestrzeni, co utrudnia wykrywanie kontroli powierzchni. Do czasu pojawienia się znaków wizualnych mogło się już rozwinąć znaczna wewnętrzna osłabienie lub osłabienie strukturalne, zagrażając długoterminowej funkcjonalności systemu spawania.

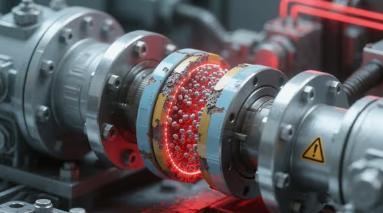

3: Kanały korozji zagrażają strukturze, uszczelnieniu i bezpieczeństwie w operacjach spawalniczych

3.1: Postępujące przerzedzenie podważa mechaniczną pojemność obciążenia

W miarę ewolucji korozji szczelinowej, smukłe kanały korozji rozciągają się wzdłuż struktury ziarna metalu, wnikając głębiej w materiał. Ta stopniowa, ale nieustępliwa utrata materiału zmniejsza grubość przekroju części zawierających obciążenie, takich jak ramki i ramiona, prowadząc do zwiększonego deformacji mechanicznej, potencjalnego pęknięcia i ostatecznego uszkodzenia strukturalnego przy naprężeniu operacyjnym.

3.2: Awaria uszczelnienia powoduje awarie układu chłodzenia i ekranowania

Wpływ korozji szczelinowej wykracza poza uszkodzenie mechaniczne. Zakłada również uszczelnienie między komponentami, co prowadzi do wycieku gazu osłonowego i płynów chłodzących. W precyzyjnym spawaniu nawet niewielka utrata gazu osłania może powodować utlenianie, porowatość i wady spawania. Podobnie, zagrożony przepływ chłodziwa naraża wewnętrzne części, takie jak elektrody i transformatory na przegrzanie i degradację termiczną.

3.3: Eskalacja do katastrofy: pożar, eksplozja i toksyczne zagrożenia

W najgorszym scenariuszu wyciekające media, takie jak łatwopalne gazy lub toksyczne chemikalia, stanowią natychmiastowe ryzyko dla personelu i obiektów. Mały wyciek wywołany szczeliną może kaskadować w pełnowymiarowe incydenty bezpieczeństwa, w tym pożary, wybuchy lub ekspozycję chemiczną. Bez wczesnego wykrywania i interwencji, co zaczyna się jako korozja mikroskopowa może zakończyć się poważnymi wypadkami przemysłowymi.